Du willst Dir eine stabile Werkbank mit vielen Spannmöglichkeiten selber bauen? Du hast keine professionelle Werkstatt und keine Profi-Maschinen Zuhause? Kein Problem! In der folgenden Beitragsreihe findest Du eine Schritt-für-Schritt Anleitung zum anfertigen Deiner Werkbank mit simplen Werkzeugen!

Nachfolgend habe ich Dir alle Werkzeuge und Materialien verlinkt, die Du benötigst, um diese Werkbank selber bauen zu können.

* = Affiliatelinks / Werbelinks

Als Amazon-Partner verdiene ich an qualifizierten Verkäufen.

Benötigtes Werkzeug

- Handkreissäge*

- Oberfräse*

- Akkuschrauber*

- Stechbeitel*

- Exzenterschleifer*

- Simshobel* (optional)

- Japansäge*

- Schraubzwingen*

Benötigtes Material

- [11 St.] [Arbeitsplatte] 60x100x2000mm Konstruktionsvollholz (KVH) Fichte/Kiefer

- [4 St.] [Unterkonstruktion] 100x100x900mm KVH Fichte/Kiefer

- [2 St.] [Unterkonstruktion] 100x100x620mm KVH Fichte/Kiefer

- [2 St.] [Unterkonstruktion] 100x100x1450mm KVH Fichte/Kiefer

- Forstnerbohrer 19mm*

- Nutfräser 17mm

- [8 St.] Schrauben M8x80*

- [8 St.] Unterlegscheiben M8*

- [8 St.] Muttern M8*

- [2 St.] T-Nut Schienen 2000mm*

- Arbeitsplattenöl*

- Holzleim*

Teil 1 und 2 dieser Blogreihe findest du hier:

Anleitung zum Einbau einer Vorderzange:

Arbeitsplatte und Unterkonstruktion verbinden

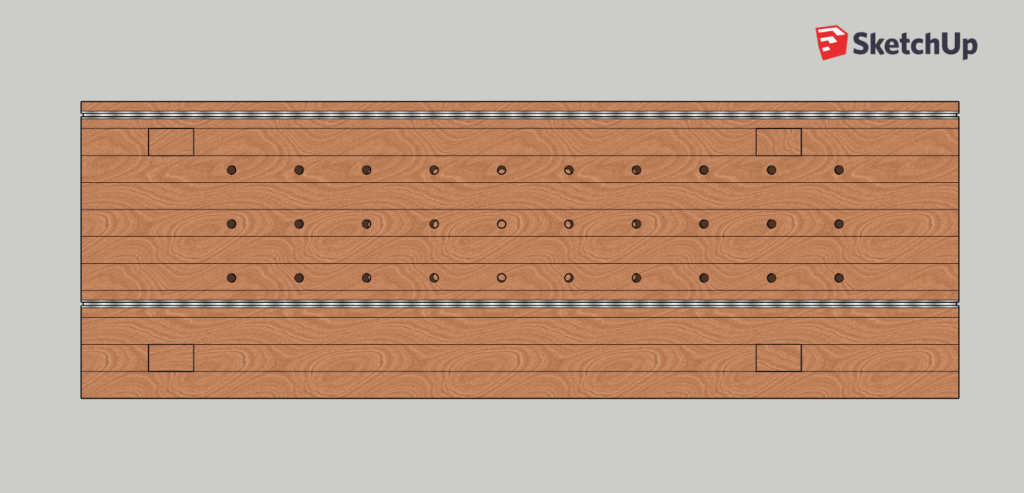

In TEIL 3 zeige ich Dir, wie Du Die Arbeitsplatte abschleifst, T-Nut-Schienen integrierst, ein Lochraster bohrst und die Oberflächenbehandlung durchführst.

Bevor Du die Oberfläche abschleifst, solltest Du die Platte mit der Unterkonstruktion verbinden. Am besten drehst Du die Platte um, und baust die Werkbank auf dem Kopf auf. Am Ende drehst Du dann die Komplette Konstruktion um und die Werkbank steht.

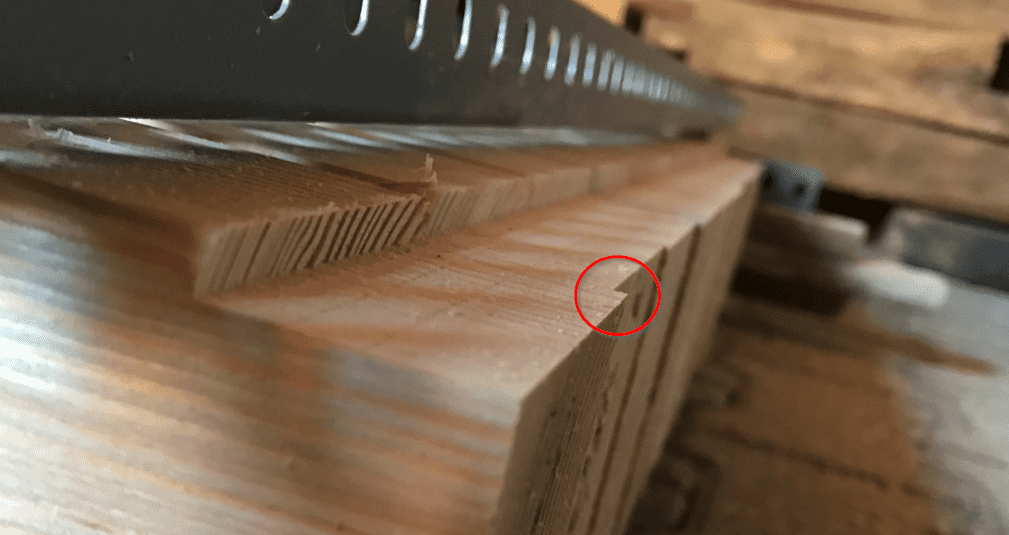

Durch das Plan-fräsen der Arbeitsplatte, stehen die Tischbeine nun etwas höher hervor weil Material abgetragen wurde. Das überstehende Stück Tischbein kannst Du mit einer Japansäge* problemlos und schnell, bündig absägen. Ich selbst habe die verlinkte Ryoba benutzt. Das Sägeblatt ist sehr flexibel. Mit leichtem Druck liegt das Sägeblatt komplett auf der Tischplatte auf und Du kannst die Tischbeine so absägen, dass sie auf der selben Höhe wie die Arbeitsplatte sind. Ich empfehle Dir wirklich eine Japansäge zu nehmen. Damit erzielst Du deutlich bessere Ergebnisse und sparst Dir mühsame Nacharbeit.

Letzte Aktualisierung am 9.07.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Die Balken der Arbeitsplatte haben minimalen Versatz am Ende?!

Dir wird es ähnlich gehen wie mir, wenn Du keine Tischkreissäge hast und somit keine wiederholgenauen Schnitte durchführen kannst – die Enden der Arbeitsplatte haben minimalen Versatz zwischen den Balken.

Das Problem bekommst Du mit der Handkreissäge* oder alternativ mit einer Stichsäge* problemlos in den Griff. Bei der Handkreissäge musst Du wahrscheinlich von beiden Seiten sägen. Wenn Du genau misst, hast Du nur minimalen Versatz, den Du problemlos mit Deinem Exzenterschleifer* plan schleifen kannst. Durch diesen Schritt verliert deine Arbeitsplatte etwas an Länge. Das 4000mm lange KVH, das Du für die Arbeitsplatte wahrscheinlich mittig halbiert hast, verliert hierdurch nochmals an Länge. D.h. am Ende wird die Arbeitsplatte unter 2000mm breit sein. Daher habe ich die Arbeitsplatte in der Konstruktionszeichnung mit 1950mm geplant.

Abschleifen der Arbeitsplatte – jetzt wird’s interessant!

Endlich kannst Du die Arbeitsplatte abschleifen. Damit die Oberfläche richtig schön glatt wird, musst Du natürlich in mehreren Durchgängen von grober Körnung zu feiner Körnung die Arbeitsplatte abschleifen, bis die Platte richtig glatt ist. Ich habe mit 40er Körnung angefangen. Bei der groben Körnung sei vorsichtig – damit hat man schnell mal versehentlich eine Mulde in die Arbeitsplatte geschliffen. Danach bin ich mit 80er, 120er, 180er und zum Schluss mit 240er Körnung drüber. Wenn Du ebenfalls einen 125mm Exzenterschleifer* hast, kann ich Dir das Schleifscheiben Set von SBS* empfehlen. Lässt eigentlich keine Wünsche offen – günstig und mehr als genügend Schleifscheiben für die nächsten Projekte!

Das Ergebnis kann sich sehen lassen! Im Prinzip ist die Werkbank zum selber bauen in diesem Zustand schon einwandfrei nutzbar. Aber damit sich der ganze Aufwand richtig lohnt, fehlt noch das ein oder andere Detail.

Ich habe übrigens die Kanten der Arbeitsplatte mit einem Abrundfräser* rundgefräst. Geht super schnell und macht das Arbeiten angenehmer als an einer 90° Kante.

Multifunktional? So wird’s gemacht!

Damit Du später verschiedene Vorrichtungen in die Werkbank einspannen kannst, solltest Du noch zwei T-Nut-Schienen* in die Arbeitsplatte einlassen, die auf M8 Schraubenköpfe bzw. Muttern ausgelegt sind. Erst damit, wird Deine Werkbank wirklich zum Alleskönner! Die Vorrichtung zum Abrichten beispielsweise, habe ich mittlerweile so umgebaut, dass ich sie einfach in die Schienen einspannen kann, wenn ich ein Werkstück auf meiner Werkbank abrichten bzw. planfräsen will. Wie genau ich das gemacht habe kannst Du im Beitrag über meine Planfräs-Vorrichtung nachlesen.

Keine Produkte gefunden.

Wo genau Du die Schienen positionierst ist Dir überlassen. Den größtmöglichen Spielraum bekommst Du natürlich, wenn Du die Schienen so weit wie möglich voneinander entfernt verbaust. Ich habe mich für einen Mittelweg entschieden und eine Schiene etwas weiter vom Ende der Werkbank entfernt eingesetzt. Ich nutze die Vorrichtung zum planfräsen größtenteils für Holzbalken. Somit habe ich vor der ersten Schiene noch Platz um Werkzeug etc. abzulegen.

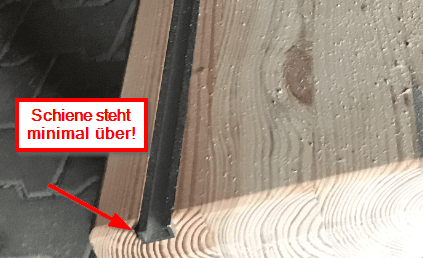

Beim Einbauen der T-Nut-Schienen habe ich zunächst mit einer Setzlatte* als Parallelanschlag eine 17mm Nut gefräst und danach die Schiene eingesetzt. Wenn Du darüber nachdenkst eine Dachlatte als Parallelanschlag zu verwenden, achte bitte darauf, dass die Dachlatte wirklich gerade ist – sonst bekommst Du Probleme beim einsetzen der 17mm breiten T-Nut-Schiene. Einen 17mm Nutfräser bekommst Du beispielsweise bei feinewerkzeuge.de. Tu Dir selbst einen Gefallen und kauf einen billigen Fräser. Die Schiene habe ich in das Holz eingeschraubt statt eingeklebt. Die Löcher für die Schrauben in der Schiene am besten noch senken, damit der Schraubenkopf komplett darin verschwindet. T-Nut-Schienen gibt es auch vorgebohrt – diese sind allerdings teurer.

Achte darauf, dass Du die Nut schön langsam fräst. Nicht mit zu viel Vorschub arbeiten! Gerade wenn Du nur eine kleine Kantenfräse nutzt wie ich. Die kleine Makita Oberfräse* hat mich bisher aber noch nie im Stich gelassen – kann ich nur weiterempfehlen!

Warum nicht einfach eine T-Nut fräsen, statt Schienen in eine normale Nut einzusetzen?

Du kannst natürlich auch einfach eine T-Nut fräsen mit einem speziellen T-Nut-Fräser*. Ich würde Dir allerdings nur dazu raten, wenn du Hartholz für deine Arbeitsplatte benutzt hast. Wenn Du herkömmliches KVH aus Fichte oder Kiefer gekauft hast, wie ich, dann setze besser eine Alu-Schiene ein – die wird länger halten.

Weitere Vorteile der Alu-Schiene:

- Reinigung (entfernen von Sägespänen) deutlich einfacher als bei einer Holz-Nut.

- Die Schraubenköpfe und Muttern gleiten deutlich besser über Aluminium als über Holz.

Falls die Schiene leicht übersteht, kannst Du die Schiene nach dem Einbau einfach mit einer Metallsäge* kürzen und ggf. die obere Kante noch mit einer Feile* rundfeilen.

Spannmöglichkeiten ohne Grenzen!

Um gängige Bankhaken oder Spannelemente in Deiner Werkbank nutzen zu können, kann ich Dir nur empfehlen ein Lochraster in die Arbeitsplatte einzubohren. Ich habe die Löcher nicht komplett durchgebohrt, sondern Sacklöcher gebohrt. Warum? Somit kann ich später noch Schubladen unter die Arbeitsplatte bauen, ohne dass Schmutz von oben herein fällt.

Welcher Lochdurchmesser? Welches Lochraster??

Zunächst musst Du Dich entscheiden, welchen Durchmesser Du für Dein Lochraster wählst. Ich habe mich für 19mm Löcher entschieden weil es hierfür relativ viel Zubehör (Bankhaken, Spannelemente, etc.) zu kaufen gibt. 19mm ist mittlerweile ein gängiges Maß und das Zubehör ist vergleichsweise günstig. Das kommt daher weil es dem amerikanischen 3/4 Inch Standard entspricht. Ob Du den gleichen Durchmesser wählst liegt bei Dir. Wenn Du schon einiges an Zubehör hast, das auf ein anderes Maß passt, nimm besser dieses, damit Du dein Zubehör nutzen kannst.

- Veritas Spannzange, Ø 19 mm, Länge 65 mm

- HARDWARE

- Veritas

- W.15_Werkstattzubehör und Werkzeugsets

Letzte Aktualisierung am 9.07.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Als nächstes solltest Du Dir Gedanken darüber machen, in welchen Abständen Du die Löcher bohren willst. Ich habe mich für 100mm Abstand zwischen den Löchern entschieden. Notfalls kann man später immer noch weitere Löcher an anderen Positionen setzen.

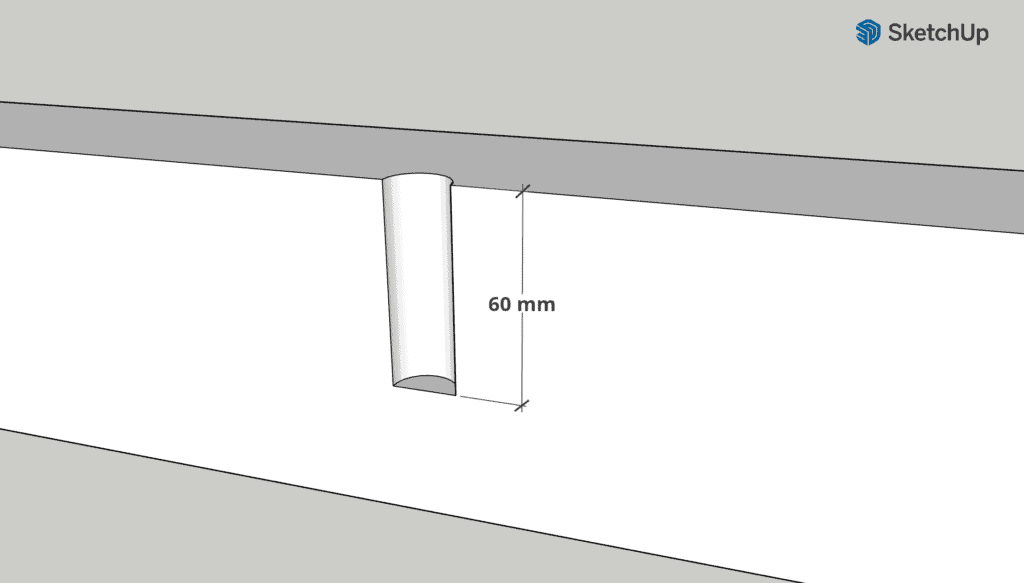

Ich habe die Löcher als sogenannte Sacklöcher gebohrt. D.h. die Löcher sind nicht durch die komplette Arbetisplatte durchgebohrt, sondern nur ca. 60mm tief. Hin und wieder muss man die Löcher also aussaugen. Im Gegenzug fällt kein Dreck in eine Schublade, die man ggf. unter der Arbeitsplatte verbauen kann, wenn man möchte.

Wenn Du die Punkte für Dich geklärt hast, zeichne Dir das Lochraster auf der Arbeitsplatte an und bohre mit einem Forstnerbohrer* die Löcher. Ich kann Dir hier nur dazu raten einen Bohrständer zu nutzen, um stets senkrechte Löcher zu bohren. Den günstigen Bohrständer von Wolfcraft* kann ich bisher uneingeschränkt weiterempfehlen. Tut was er soll zu einem günstigen Kurs! Du solltest danach die Kanten des Loches auf jeden Fall mit einem Abrundfräser* rund fräsen, damit das Holz nicht splittert wenn Bankhaken eingesetzt werden.

Letzte Aktualisierung am 10.07.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Alles schön und gut – aber was ist mit einer Vorderzange?

Eine Werkbank hat im Normalfall zumindest eine Vorderzange zum einklemmen von Werkstücken. Da der Spaß relativ teuer ist, habe ich mich zunächst für folgende Lösung entschieden, die sich bisher als ausreichend erwiesen hat. Kein vollwertiger Ersatz einer Vorderzange aber eine günstige Möglichkeit, Werkstücke an die Stirnseite der Arbeitsplatte zu klemmen.

Mittlerweile habe ich mich über einige Vorderzangen informiert und werde auch selbst eine Vorder- oder Hinterzange in die Werkbank integrieren. Einen aktuellen Vergleich verschiedener Vorderzangen findest du hier:

Welche Vorderzange ich mittlerweile in die Werkbank integriert habe und wie genau ich beim Einbau vorgegangen bin erfährst du im Beitrag zum Einbau einer Vorderzange in die Werkbank.

Oberflächenbehandlung

Du bist beim letzten Schritt angekommen – der Veredelung Deiner Werkbank! Generell macht es Sinn die Arbeitsplatte zu behandeln, um sie etwas widerstandsfähiger zu machen. Welches Öl Du verwendest ist Dir überlassen. Ich empfehle Dir aber auf ein spezielles Arbeitsplattenöl zurückzugreifen. Ich habe mich für das Arbeitsplattenöl von Osmo* entschieden. Es zieht gut ein und hinterlässt keinen klebrigen, schmierigen Film. Tragt am besten 3 Schichten auf. 30 Minuten nach auftragen einer Schicht habe ich die überschüssige Öl-Wachs-Mischung mit einem Lappen abgewischt. Zwischen den Schichten habe ich einen Tag gewartet.

Das Ergebnis kann sich durchaus sehen lassen – ich jedenfalls bin mehr als zufrieden. Der Aufwand hat sich gelohnt!

Das war’s! Das Projekt „Werkbank selber bauen“ ist fertig! Ich hoffe, Dir hat das Projekt gefallen und ich konnte Dir den ein oder anderen Tipp geben! Berichte mir doch mal in den Kommentaren über Dein Werkbank Projekt und was für Dich die größte Herausforderung beim selber bauen war!

25 Kommentare

Hallo Florian,

gute Inspiration !

1.

Ist eine Tiefe von 40mm für die Sacklöcher auch ausreichend oder ist die Höhe der Zapfenaufnahme der Spann-Zubehörwerkzeuge länger ?

2.

Angenommen ich würde ein Schienensystem (C-Profil M8) mit einem 96x96mm Raster (32er System) verwenden – sehr viele ‚Kreuzungen‘. Gibt es dann noch Gründe, auch ein Lochsytem zusätzlich zu verwenden ?

Gibt es für die Schienen ebenso zahlreiches Zubehör ?

3.

Um unnötigen Stress zu vermeiden, möchte ich Schraubstock, Bohrständer, etc. jeweils auf eine 24mm oder gar 40mm starke Siebdruckplatte (als Bodenplatte) montieren, die ich dann mit Griffschrauben (Oberfläche Bodenplatte) und Nutsteinen (in C-Profil) versehe, so dass ich diese statischen Geräte an fast jede Position des Tisches verschieben und befestigen kann, wenn ich dies benötige…

Zum besseren Gleiten werde ich Silbergleit verwenden und damit die Oberfläche des Tischs und jeweils die Unterseiten der Bodenplatten behandeln. Die Bodenplatten fixiere ich mit Griffgewinde und Nutensteine (beides M8).

Ist dies empfehlenswert oder habe ich Denkfehler gemacht ?

Besten Dank vorab !

Gesund bleiben !

So long

Franz

Hallo Franz,

hört sich nach einer super Idee an. Aber die vielen Kreuzungen werden natürlich einiges an Arbeit machen beim T-Nut Schienen einlassen. Aber an sich bist du damit super flexibel!

Gruß

Florian

Moin,

schönes Projekt. Beschäftige mich grade selbst mit dem Gedanken und bin bei deinen Sacklöchern stehen geblieben.

Wie gut läuft das damit oder würdest du mittlerweile doch selbst eher durch bohren?

Sprich, wie voll laufen die Löcher und wie gut bekommt man sie sauber?

Grüße,

Tim

Hi Tim,

ich würde es nochmal genauso machen. Aussaugen geht eigentlich immer ganz flott und ist wirklich kein Problem. Aber da hat jeder ganz eigene Meinungen dazu. Hat eben alles Vor- und auch Nachteile.

Gruß

Florian

Super Arbeit werde mich gleich dran machen und mir auch eine bauen.Danke für die Tips.

Hallo … super Werkbank

Gibst du Zeichnungen mit Maßen auch an Anfänger wie mich weiter ? So macht es mir mit der Erklärung um ein vielfaches einfacher …

DANKE

Hallo Gerald,

schau mal in allen drei Teilen des Beitrags nach. Die Anleitung ist aufgeteilt. In den verschiedenen Teilen solltest du alle Konstruktionszeichnungen finden, die du brauchst.

Gruß

Florian

Ich hätte da mal eine Frage muss die 19 Löcher durchbohren

Hallo Oliver,

was ist genau deine Frage? Ich habe die Löcher bewusst nicht ganz durchgebohrt sondern ca. 6cm tief in die Arbeitsplatte gebohrt. Aber eben nicht komplett durch.

Gruß

Florian

Hallo :)

ich möchte gerne die Werkbank nachbauen und bin mitten in den Planungen. Jetzt habe ich noch ein, zwei Fragen.

Die Lochabstände von 100mm sind von Mitte Loch zu Mitte Loch ?

Ich habe keine Oberfräse aber nen E-Hobel, kann ich die Oberfläche nachher auch mit dem Hobel Planziehen und die Fasen wegarbeiten?

Hi Sascha,

ganz genau – Lochabstand ist Mitte Loch zu Mitte Loch. Prinzipiell ist das abrichten mit einem E-Hobel zwar möglich, aber meiner Meinung nach sehr schwer. Wenn du versiert damit bist, kannst du es angehen. Ich selbst traue es mir nicht zu :( Eine Alternative wäre dann noch die lokale Schreinerei um die Ecke. Hast du da jemanden vor Ort? Vielleicht haben die eine große Breitbandschleifmaschine oder einen großen Dickenhobel. Manchmal ist es keine Schande sich ein klein Wenig Hilfe zu holen ;)

Gruß

Florian

Vielen Dank für die Antwort.

So langsam nimmt die Werkbank Form an?

Allerdings stehe ich gerade vor dem nächsten Problem.

Das erste Loch von der 35cm Seite hast du auf welcher Höhe gemacht?

Ich möchte später noch einen Schraubstock anbringen und beim schließen mit den Löchern das Werkstück einspannen.

Ich tendiere zwischen Westfalia Schraubstock oder Spear and Jackson Schraubstock. Wobei ich nicht weiß wie ich den Westfalia anbringen soll, die Platte ist ja überall gleich dick.

Hoffe es ist einigermaßen verständlich und danke für deine Antowrt im Voraus?

Servus, alles sehr schön und genau erklärt. Ich bin schon am planen meiner Werkbank.

Wo bekommt man gutes Zubehör für das Lochraster her?

Danke Dir! Gutes Zubehör sowohl für 19mm als auch für 20mm Raster bekommst du entweder auf Amazaon oder beim feinewerkzeuge Shop.

Hallo Florian!

Tolles Projekt – danke dir; bin gerade am Nachbauen, habe allerdings einige Anfängerfehler produziert und da ich 78x78er Balkern verwendet habe, muss ich etwas improvisieren…

ich habe mir einen 20mm Forstnerbohrer gekauft und dann erst bemerkt, dass eigentlich der 19mm der gängigste wäre… ist das ein Problem, wenn ich die Löcher in die Tischplatte mit dem 20mm bohre, oder ist ein Millimeter Zuviel Spiel?

lg leo

Hallo Leo,

das kommt vor – kleine Denkfehler passieren mir leider auch hin und wieder :) Ich würde dir tatsächlich einen 19mm Bohrer empfehlen. Für das 19mm System gibt es sehr viel Zubehör. Das 20mm Zubehör richtet sich dagegen meistens an die MFT Tische mit den dünnen Platten, wo man Zwingen durchstecken kann etc. Also wenn du schon so weit bist, dass du die Löcher bohren kannst, ist die meiste Arbeit getan. Überlege dir gut, ob 20mm für dich das richtige ist. Nicht, dass du dich im Nachhinein darüber ärgerst. Schau am besten vorher, was du so an Spannzubehör brauchst. Aber das 19mm Zubehör wird nur bedingt in 20mm Löchern funktionieren.

Gruß

Florian

Hallo Florian,

wie sieht es mit der Vorderzange bzw. Hinterzange aus? Ist absehbar, wann du die nachrüstest?

Gruß

Andreas

Hallo Andreas,

dazu kommt hoffentlich schon sehr bald ein Beitrag :)

Gruß

Florian

Hallo Florian,

super Projekt,bin gerade in der Planung das nachzubauen :-)

Die verleimte Tischplatte finde ich sehr interessant, aber wie ist das mit der reinen Verleimung? Ist das tatsächlich ausreichend oder machen verschraubte Streben von untern evtl Sinn? Nicht dass die bricht, ich will einen großen Schraubstock darauf befestugen. Was denkst Du?

Gruß

Lars

Hallo Lars,

im Normalfall sind Leimverbindungen stabiler als das Holz selbst. Ich weiß jetzt nicht wie schwer dein Schraubstock ist, wo er aufliegt und wie punktuell die Belastungen werden können, wenn du darauf arbeitest bzw. welche Arbeiten du damit vorhast zu erledigen. Aber die Werkbank ist in diesen Dimensionen wirklich massiv ausgelegt. Wenn du auf Nummer sicher gehen möchtest, kannst du natürlich noch Streben zum verstärken der Tischplatte einschrauben. Ich hatte bisher keine Probleme gehabt. Und die Werkbank steht in einer unbeheizten Umgebung – erfährt also teils massive Temperaturunterschiede, was eigentlich ganz und gar nicht gut ist. Bisher hat die Platte noch keine Risse bekommen. Mal sehen, was die nächsten Jahre so bringen.

Gruß

Florian

Servus,

ein sehr schönes Projekt.

Wie hat sich denn die Arbeitsplatte aus relativ weichem Holz bisher geschlagen? Ich habe die Befürchtung, dass das holz bei mir innerhalb kürzester Zeit ziemlich vielen Macken, Dellen, o. ä. haben würde.

Gruß

Gregor

Servus Gregor!

Bisher macht sich die Platte ganz gut. Ist natürlich nicht mit Hartholz vergleichbar und es kommt immer drauf an, was man alles damit anstellt. Ich habe auch schon einige Dellen und Macken in der Oberfläche aber es hält sich in Grenzen. Ich bin sehr zufrieden damit. Mir war Hartholz den Mehrpreis nicht wert und ich würde es heute wieder so bauen!

Gruß

Florian

Tolles Projekt, habe ein paar Inspirationen für meine Werkbank erhalten! Danke und ein frohes neues Jahr 2020.

Gruß

Matthias

Erst einmal vielen Dank für den tollen Plan. Wie verbindest du die Beine mit der Tischplatte? Ist das nur gesteckt oder verleimt?

Servus!

Die Beine werden einfach in die Tischplatte eingelassen. Beim verleimen der Tischplatte musst du halbwegs genau arbeiten damit die Löcher nicht zu groß werden – sonst hast du am Ende Spiel weil die Tischplatte nicht passgenau sitzt. Lieber die Aussparung etwas knapper bemessen und am Ende die Zapfen am Tischbein oben ein klein wenig abschleifen bis es passt. Ist auf jeden Fall machbar. Viel Spaß mit dem Projekt :)

Gruß

Florian