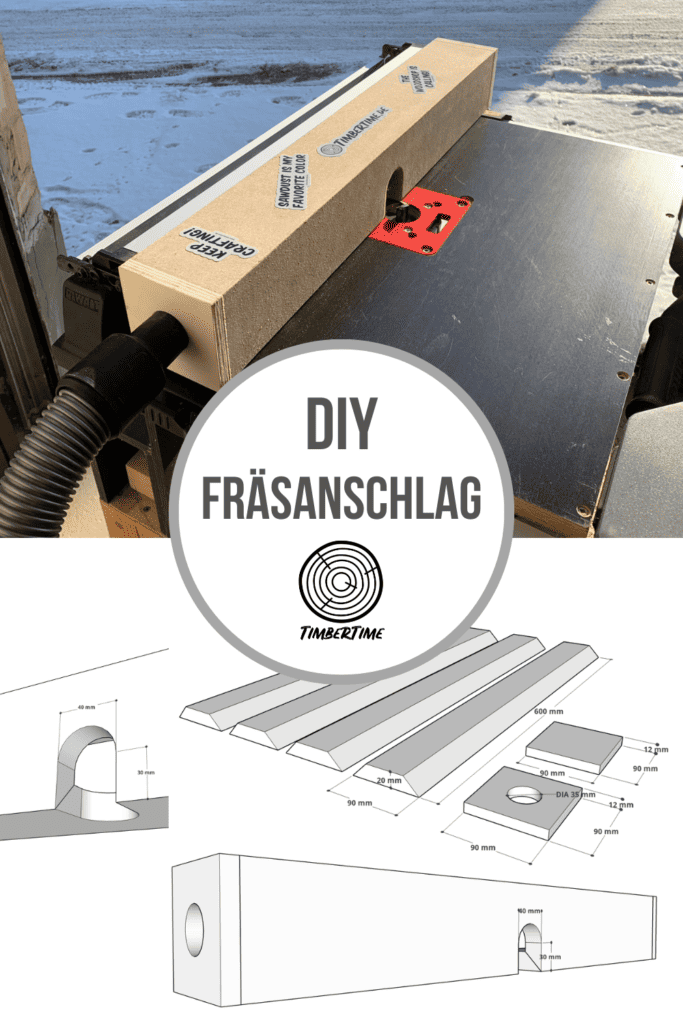

DeWALT DWE7492 Fräsanschlag selber bauen leicht gemacht! In dieser Anleitung erkläre ich dir wie einfach du dir für die Tischkreissäge DeWALT DWE7492 einen Fräsanschlag selber bauen kannst.

* = Affiliatelinks / Werbelinks

Anzeige

Als Amazon-Partner verdiene ich an qualifizierten Verkäufen.

Benötigtes Werkzeug

- Akkuschrauber* oder Tischbohrmaschine*

- Kappsäge*

- Oberfräse*

- Schleifmaschine*

- Tischkreissäge*

- Forstnerbohrer 35mm*

- Forstnerbohrer 40mm*

- Bündigfräser*

- 8mm Holzbohrer*

- Senker*

Benötigtes Material

- Siebdruckplatte oder anderes Holz-Plattenmaterial

- Holzschrauben 4x30mm*

- Kunststoff Madenschrauben M5x12*

- Einschraubmuffen M5*

- Powerkleber*

- Holzleim*

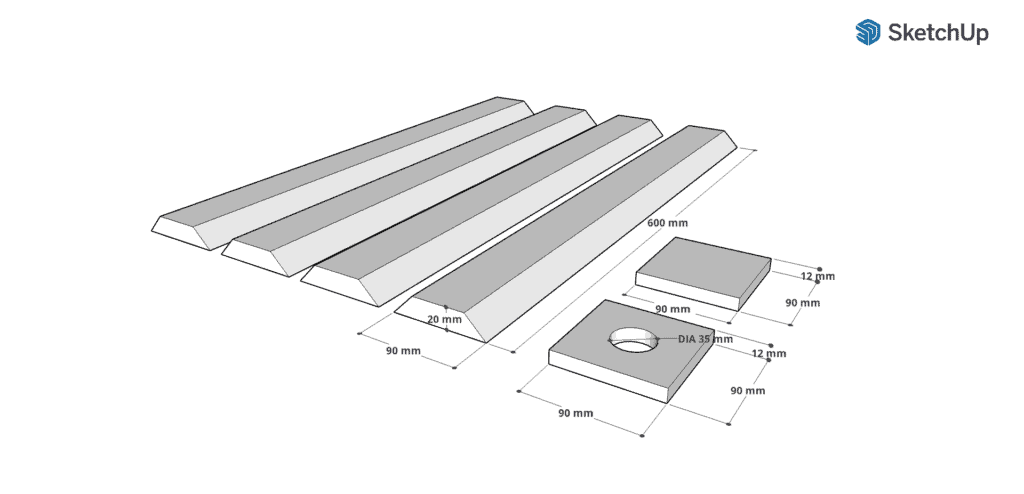

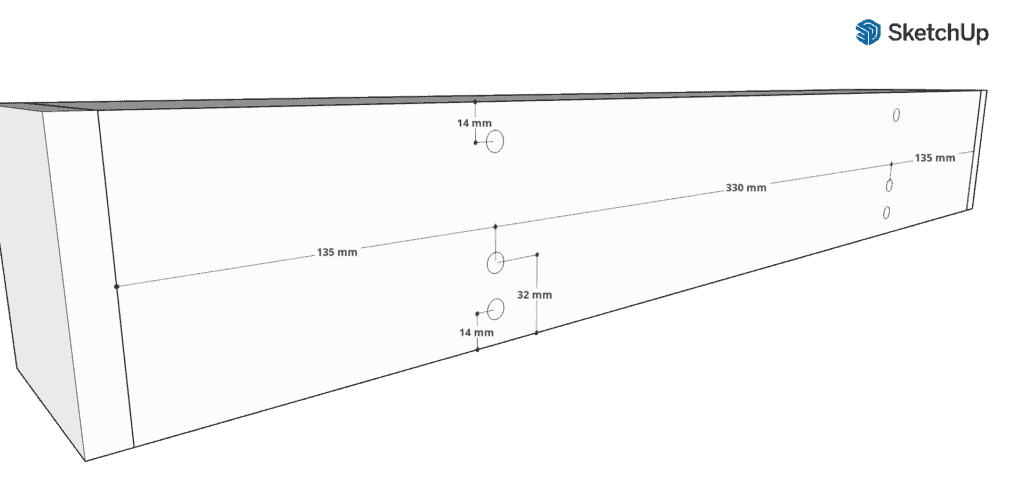

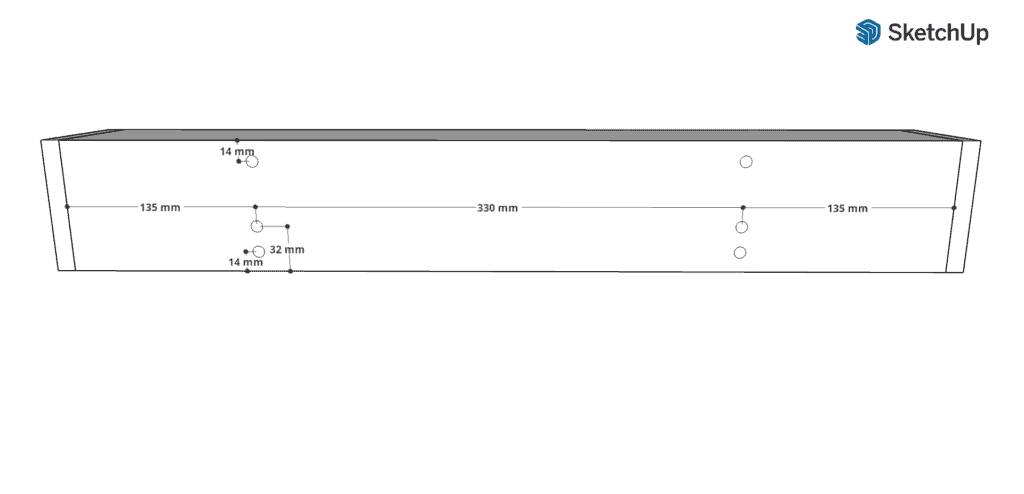

Konstruktionszeichnung DIY Fräsanschlag

Fräsanschlag selber bauen – für die DeWALT DWE7492 Tischkreissäge

Wer die DeWALT DWE7492 besitzt und sich ein Untergestell bzw. einen Unterschrank für die Säge gebaut hat, hat vielleicht auch eine kleine Oberfräse in den Tisch integriert. Mit einem vernünftigen Fräsanschlag erweitert man die Einsatzbereich des Frästischs deutlich! Der Timbertime Fräsanschlag wird nicht aufgesteckt, sondern mit zwei Schrauben am Parallelanschlag der Tischkreissäge festgeschraubt wenn man ihn benötigt. Das ist deutlich sicherer als die Überstülp-Varianten. Den Parallanschlag der Tischkreissäge mit zwei Löchern zu versehen ist kein Problem und halb so wild.

Ein besonderes Feature des Fräsanschlags ist eine Feinjustierung zum Einstellen der Rechtwinkligkeit. Sollte sich also beim verleimen des Fräsanschlags ein Teil minimal verschieben, stellt das kein Problem für die spätere Funktion dar!

Weiterhin besitzt der DIY Fräsanschlag eine Absaugung durch eine 35mm Bohrung am hinteren Ende.

- Höhere Standzeit: Das zahnförmige Design sorgt für weniger Reibung und Hitze

- Exakte Ergebnisse: Die kurze Zentrierspitze des Forstnerbohrers hat zwei Hauptschnittkanten und eine zahnförmige Peripherschnittkante

Letzte Aktualisierung am 29.06.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Fräsanschlag selber bauen – Zuschnitt der Einzelteile

Die sechs Einzelteile können gemäß der Konstruktionszeichnung zugeschnitten werden. Es werden vier Seitenteile mit je 45 Grad Gehrung benötigt und zwei Deckel für die Enden. In den Deckel, der rückseitig befestigt wird, kommt zudem ein 35mm Loch zum Anschluss eines Saugers. Somit ist auch die Absaugung während des Fräsens gewährleistet.

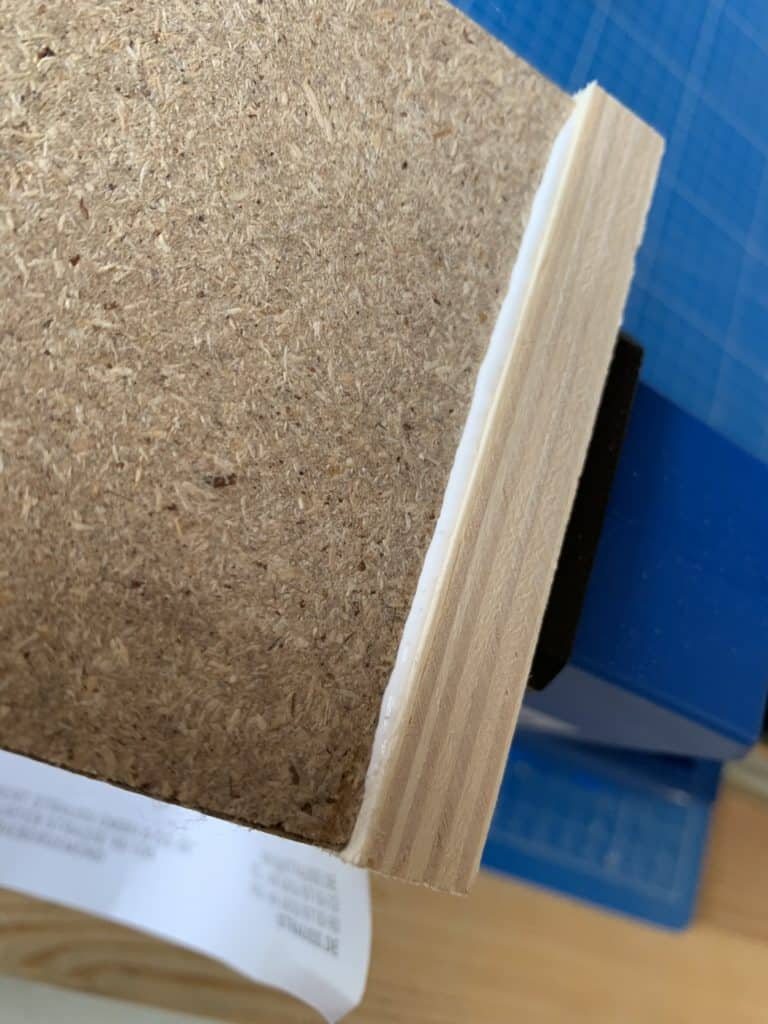

Ich habe den Fräsanschlag aus Spanplatte gebaut weil das das einzige Material war, das ich noch in passender Größe auf Lager hatte.

Ich empfehle euch den Fräsanschlag aus Siebdruckplatte zu bauen – die glatte Oberfläche eignet sich deutlich besser als Fräsanschlag!

Am einfachsten ist der Zuschnitt an derTischkreissäge* und Kappsäge* machbar. Zur Not geht es auch mit einer Stichsäge* oder Handkreissäge*. Damit alle Teile exakt die gleiche länge haben, empfehle ich die 4 einzelnen Seitenwände übereinander zu legen und mit einem Schnitt an der Kappsäge bündig abzulängen. So stellt man sicher, dass alle Teile exakt die gleiche Länge haben.

Die Einzelteile haben alle eine 45 Grad Gehrung, damit man sie einfach auf Gehrung verleimen kann. Achtet hierbei auf die korrekte Einstellung an euerer Tischkreissäge.

Wer zu Beginn auf die Toleranzen achtet, muss später nicht mühsam korrigieren.

Die zwei Deckel im Format 90x90mm sind in meinem Fall aus 12mm Sperrholz. Ihr könnt auch hier das Material eurer Wahl nutzen – das ist nicht so wichtig. Sägt die Deckel mit ein wenig Übermaß, damit ihr sie später sauber bündigfräsen könnt.

Als nächstes muss in einen der beiden Deckel noch ein 35mm Loch gebohrt werden. Mit einem 35mm Forstnerbohrer* geht das ohne Probleme. Vorm bohren könnt ihr euch die Mitte des Deckels markieren – das ist wichtig für die spätere Absaugleistung.

In meinem Fall sitzt der Absaugschlauch perfekt in der 35mm Bohrung. Ich nutze einen kraftvollen Nass-Trocken-Sauger von STIER* mit der Staubklasse M (wichtig für das Arbeiten mit Holz) und bin super zufrieden. Die Investition hat sich auf jeden Fall gelohnt.

DIY Fräsanschlag zusammenbauen und verleimen

Die vier Seitenwände des Fräsanschlags werden an den Gehrungen zusammen geleimt. Nehmt hierbei Klebeband zuhilfe wie auf den Bildern zu sehen. Das macht den Verleimvorgang deutlich einfacher und stressfreier! Als Holzleim ist herkömmlicher Weißleim* völlig ausreichend.

Danach könnt ihr vier bis sechs Schraubzwingen* oder Einhandzwingen* nutzen, um den Korpus des Fräsanschlags zusammen zu pressen.

Der nächste Schritt ist dann das anleimen der Deckel. Hierzu setzt ihr am besten eine große Korpuszwinge* mit genügend Spannweite an – damit ist das anleimen kein Problem.

- Austauschbare Schutzkappen, schützende Auflage auf der Schiene und Fuß zur Nivellierung. Besonders geeignet für die Tischlerei und beim Heimwerken zum Kleben von Paneelen, Montage von Schubladen…

Letzte Aktualisierung am 29.06.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Die eventuell überstehenden Kanten der zwei Deckel können mit einer Oberfräse* noch bündig gefräst werden. Hierfür nutzt unbedingt einen Bündigfräser mit Anlaufring*.

Ist das erledigt könnt ihr die Oberfläche des Fräsanschlags noch mit einem Schleifer* abschleifen.

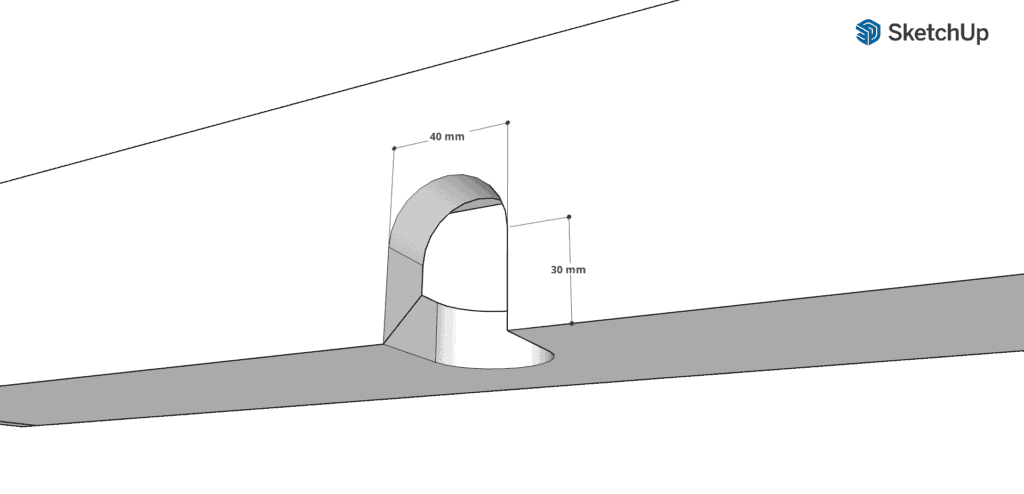

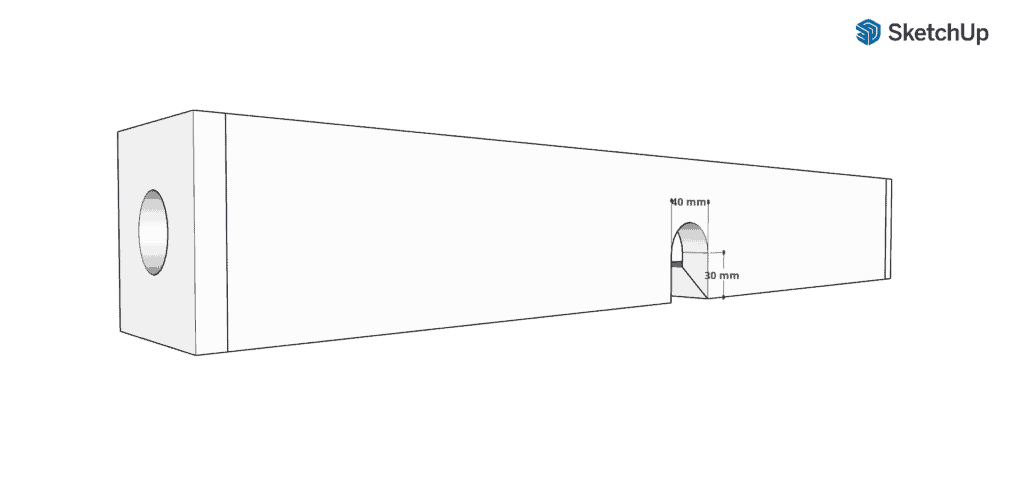

Aussparung für den Fräser bohren

Als nächstes folgt die Aussparung für den Fräser. Mit Hilfe dieser Aussparung könnt ihr mit ganz normalen Nutfräsern auch eine Falz von beliebiger Breite fräsen (natürlich abhängig von der Größe des Nutfräsers).

Zum anfertigen der Aussparung habe ich einen 40mm Forstnerbohrer* und ein Multitool benutzt. Alternativ zum Multitool* tut es auch eine Japansäge*. Zunächst bohrt ihr an der Stirnseite des Fräsanschlags mittig und am Boden jeweils mit 30mm Abstand zur Kante ein Loch mit dem 40mm Forstnerbohrer*. Schaut am besten nochmal in die Konstruktionszeichnung oben.

Der übrig gebliebenen Steg zwischen den zwei Löchern kann nun mit dem Multitool* oder der Japansäge entfernt werden.

- Viel Funktion in einem kompakten, kraftvollen Gerät mit 200 Watt Leistung – Mit Konstantelektronik

- Softgriff für vibrationsarmes Arbeiten und sicheren Halt

- Ultraschlanke Bauform für einfache und flexible Schleif- und Sägearbeiten

- Werkzeuglos montierbare Staubsaugvorrichtung für größtmögliche Sauberkeit

Letzte Aktualisierung am 29.06.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Parallelanschlag bei der DeWALT DWE7492 durchbohren

Um den Fräsanschlag später auch wirklich sicher und fest am Parallelanschlag der DeWALT Tischkreissäge befestigen zu können, müsst ihr den Parallelanschlag an zwei Stellen durchbohren. Das hört sich allerdings nur schlimmer an als es tatsächlich ist. Im Idealfall benutzt ihr dafür eine Tischbohrmaschine* oder einen Bohrständer*. So könnt ihr sicherstellen, dass ihr auch wirklich gerade bohrt.

Vorm durchbohren ist präzises anzeichnen der Bohrpunkte am DWE7492 Parallelanschlag nötig. Mit einem Streichmaß* und dem SOLA TLM2* mit roter Mine habe ich auf Höhe von 29,5 mm eine Markierung gezogen. Grund für dieses Maß ist die Nutzung meines Multifunktionsanschlags (Aluminiumprofil mit Nut genau auf dieser Höhe). Im Prinzip ist es egal, auf welcher Höhe ihr den Parallelanschlag durchbohrt solange das Gewinde am Fräsanschlag auf der gleichen Höhe ist.

10cm vom jeweiligen Ende des DWE7492 Parallelanschlags gemessen, habe ich die zwei Bohrpunkte markiert. Das führt dazu, dass später der original Schiebestock trotz Nutzung von Sterngriffen immer noch in den Parallelanschlag geklemmt werden kann. Die Bohrungen sind dann in etwa 33cm voneinander entfernt.

Sind die Markierungen exakt gesetzt, muss der Bohrpunkt unbedingt noch mit einem Körner* angekörnt werden, damit der 5,5mm Metallbohrer* nicht verrutscht.

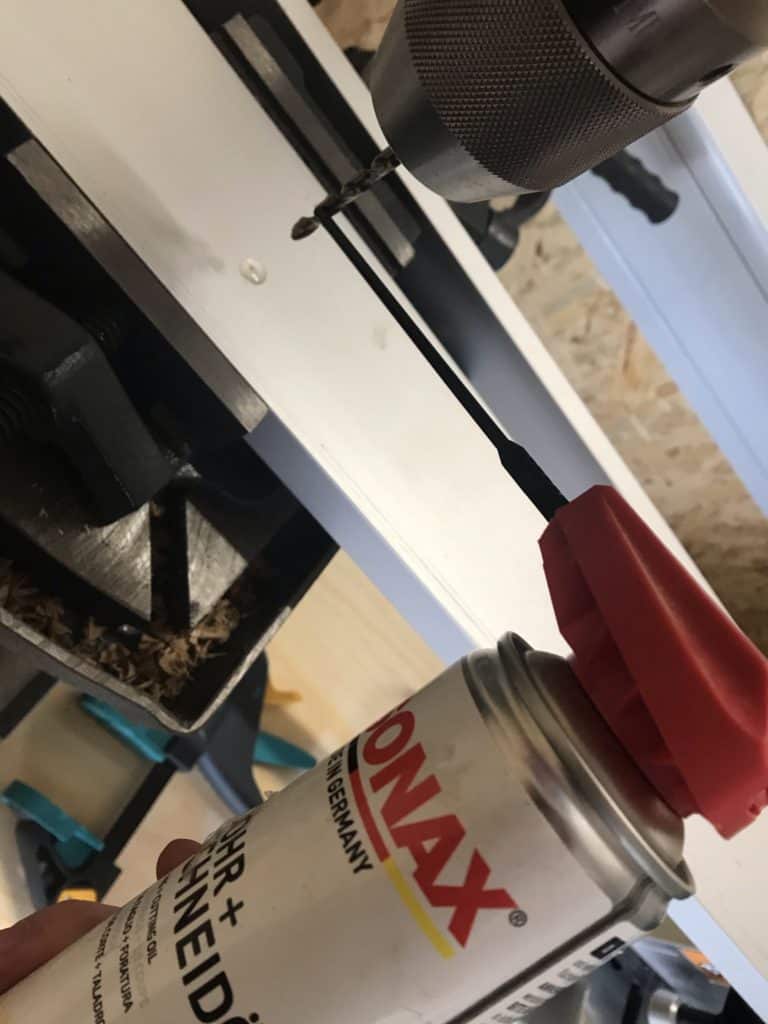

Vor dem bohren solltet ihr auf jeden Fall Bohr- & Schneidöl* auftragen und dann vorsichtig mit wenig Druck den DWE7492 Parallelanschlag an den zwei markierten Stellen durchbohren. Ihr werdert merken: das geht einfacher als gedacht!

Zuletzt solltet ihr die gebohrten Löcher noch von überstehendem Grat befreien und mit einem Entgrater* ansenken.

Das war es auch schon – das durchbohren des Parallelanschlags geht absolut problemlos von der Hand!

Befestigung des Fräsanschlags vorbereiten

Der Fräsanschlag wird mit zwei M5 Schrauben, die durch den Parallelanschlag gesteckt werden, befestigt. Damit die Gewindeschrauben sauber im Fräsanschlag halten, werden im nächsten Schritt Einschraubmuffen* eingesetzt.

Hierfür bohrt ihr mit einem 8mm Holzbohrer* zwei Löcher in die Seite des Fräsanschlags, die am Parallelanschlag anliegt. Die Position der Löcher muss mit der Position der Bohrung an eurem Parallelanschlag der TKS übereinstimmen. Also sauber markieren und danach die Bohrung setzen. Mit einem Senker* könnt ihr die Bohrung noch ansenken.

Die Einschraubmuffen von Rampa* mit innenliegendem M5 Gewinde können einfach mit einem Inbusschlüssel oder Akkuschrauber in das Holz eingeschraubt werden. Achtet auf senkrechtes eindrehen der Muffen. Zur Sicherheit kann man auf das Außengewinde der Muffe noch Power Klebstoff* auftragen. So sitzt die Muffe noch sicherer im Holz.

Fräsanschlag für die DeWALT DWE7492 – mit Feinjustierung für die Rechtwinkligkeit

Nun folgt das versprochene Feature zur Feinjustierung der Rechtwinkligkeit. Hierfür werden noch vier weitere Einschraubmuffen in den Parallelanschlag eingesetzt. Jeweils unterhalb und überhalb der vorher eingesetzten Muffen. Das Vorgehen dabei ist identisch.

In diese vier neuen Gewinde können nun M5 Kunststoff Madenschrauben* eingedreht werden. Ist der Fräsanschlag nicht exakt rechtwinklig zum Frästisch, kann über die Madenschrauben der Winkel des Fräsanschlags korrigiert werden. Daher ist es auch nicht weiter schlimm, wenn sich bspw. eine Seitenwand des Fräsanschlags beim Verleimen minimal verschieben sollte.

Letzte Aktualisierung am 29.06.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Ist die Rechtwinkligkeit ein mal eingestellt, können die Kunststoff Madenschrauben an der Position verbleiben. Bei Bedarf einfach nochmal feinjustieren. Zuverlässig kontrollieren kann man den rechten Winkel mit einem hochwertigen Tischlerwinkel wie beispielsweise dem hochwertigen CS180 von Trig Jig* (Made in Great Britain).

Im Bildvergleich seht ihr links im ersten Bild, dass der Fräsanschlag nicht ganz im rechten Winkel ist. Der Winkel öffnet sich nach oben hin. Nach der Feinjustierung durch die Madenschrauben sieht das im rechten Bild schon ganz ander aus.

Fazit – Fräsanschlag für die DeWALT DWE7492 selber bauen

Der Fräsanschlag für die DeWALT Tischkreissäge ist einfach zu bauen, besitzt eine Möglichkeit zur Feinjustierung der Rechtwinkligkeit und noch eine Absaugung. Teuer ist der Bau ebenfalls nicht. Ein wenig Restholz und sechs Einschraubmuffen – mehr braucht es nicht. Was haltet ihr von dem Fräsanschlag für die DeWALT DWE7492? Hättet ihr etwas anders gebaut?

Wenn dir der Beitrag „DIY Fräsanschlag selber bauen – für die DeWALT DWE7492“ gefallen hat, oder falls du Fragen hast, melde dich einfach in den Kommentaren! Wie findest du das Projekt?

Falls Dir meine Arbeit gefällt und Du mir auch auf Instagram folgen willst, suche nach “timbertime_blog” auf Instagram.

5 Kommentare

Hey Florian,

das Teil ist klasse, ich werde das auf jeden Fall nachbauen, allerdings werde ich meinen Parallelanschlag nicht anbohren, da ich noch Garantie habe. Ich werde eine Version bauen, die darüber gestülpt und geklemmt wird.

Gruß Ralph

Hi Ralph,

ja das ist so eine Sache mit dem durchbohren…Ist eigentlich halb so wild aber ich kann dich verstehen. Schick gerne mal eine Email wenn du deine Version fertig hast – bin auf deine Lösung gespannt!

Gruß

Florian

Hey Florian,

dein Frästisch ist Superklasse, den werde ich definitiv nachbauen. Bislang nutze ich einen nach der „quick-and-dirty“-Bauweise. 😁

Den Fräsanschlag habe ich so auch schon gebaut, werde aber einen neuen bauen und ihn mit dem Parallelanschlag der TKS verbinden.

Da hätte ich eine Anmerkung aus Erfahrung. Durch Luft-Verwirbelungen sammelt sich im Fräsanschlag sehr viel Späne auf der Seite gegenüber des Sauganschlusses. Beim Bau könnte man den Bereich mit einer passgenauen Platte neben der Aussparung für den Fräser dichtmachen und dieses Problem umgehen. Soll keine Kritik, sondern nur eine Idee sein. 😊

Handwerkliche Grüße, Andreas

Hi Andreas! Oh ja das ist ein super Tipp! Danke, dass du das erwähnst – das hilft bestimmt dem ein oder anderen, der das nachbauen möchte und auch in die Kommentare schaut weiter. Klasse! Genau dafür ist die Kommentarfunktion gedacht! :)

Gruß

Florian

Fantastiek idee.