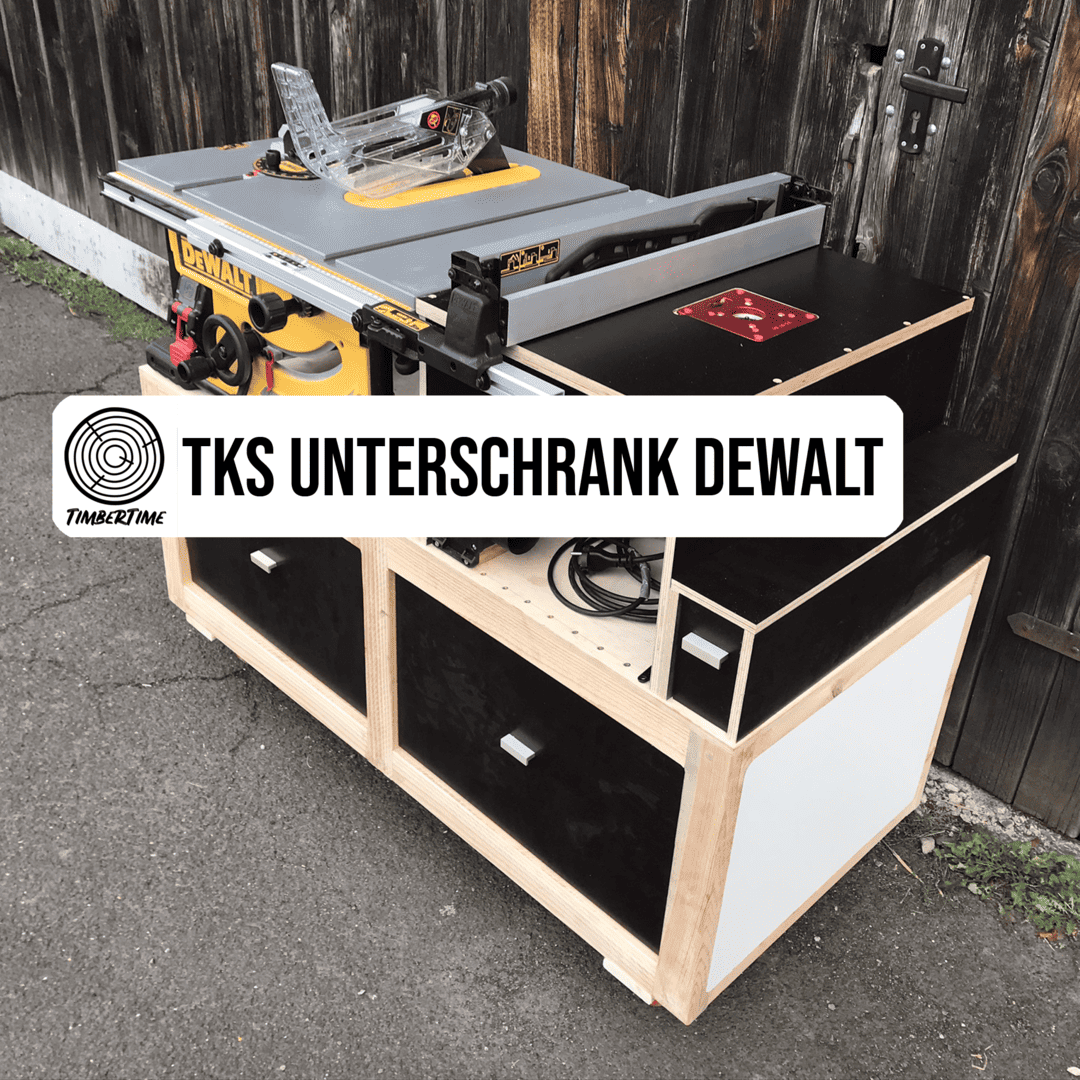

DeWALT DWE7492 Untergestell mit Frästisch selber bauen! In dieser Anleitung zeige ich Dir, wie ich für die DWE 7492 einen Unterschrank mit Frästisch selber gebaut habe. Schritt für Schritt und mit allen Konstruktionszeichnungen kannst Du den Unterschrank ganz einfach selber nachbauen. Das mobile DIY DWE7492 Untergestell besitzt zwei Schubladen für Zubehör und Werkzeug, ein separates Schubfach für Fräser und einen Sicherheitsschalter für die integrierte Oberfräse.

Nachfolgend habe ich Dir alle Werkzeuge und Materialien verlinkt, die Du benötigst, um das DWE7492 Untergestell selber bauen zu können.

Konstruktionszeichnungen mit detaillierten Maßen findest du weiter unten.

* = Affiliatelinks / Werbelinks

Als Amazon-Partner verdiene ich an qualifizierten Verkäufen.

Benötigtes Werkzeug

- Tischkreissäge*

- Kappsäge*

- Oberfräse*

- Akkuschrauber*

- Stichsäge*

- Stechbeitel*

- Exzenterschleifer*

- Japansäge* (optional)

- Schraubzwingen*

- Undercover Jig*

Benötigtes Material – Untergestell (ohne Schubladen)

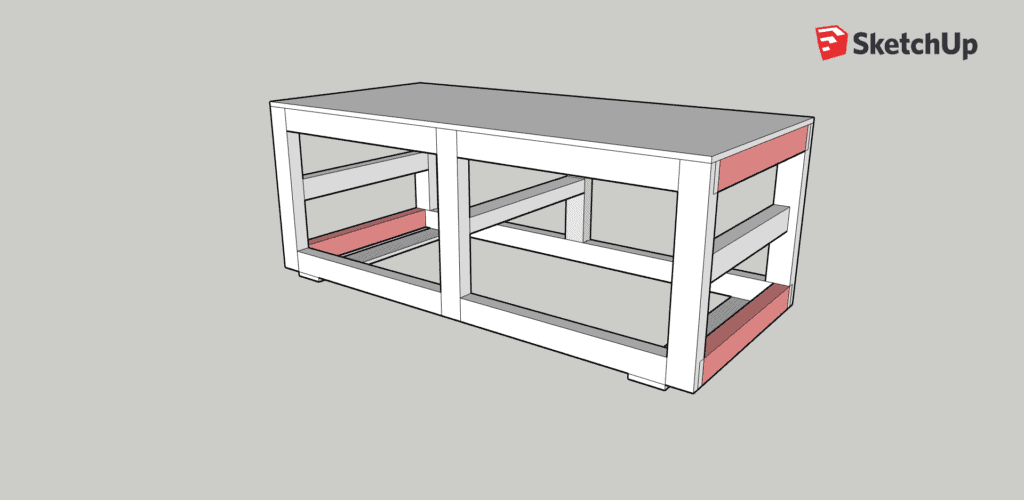

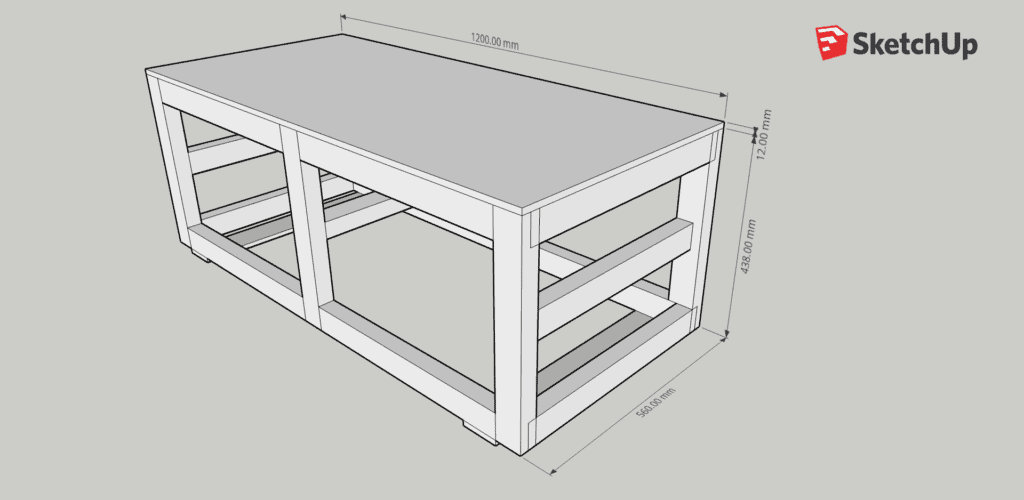

- [4 St.] [Langstreben – grün] 58x38x1200 mm Rahmenholz Fichte/Kiefer

- [6 St.] [Kurzstreben vertikal – blau] 58x38x438 mm Rahmenholz Fichte/Kiefer

- [4 St.] [Kurzstreben horizontal – rot] 58x38x484 mm Rahmenholz Fichte/Kiefer

- [3 St.] [Kurzstreben horizontal – rot (Aufnahmen für Schubladenauszüge)] 58x38x484 mm Rahmenholz Fichte/Kiefer

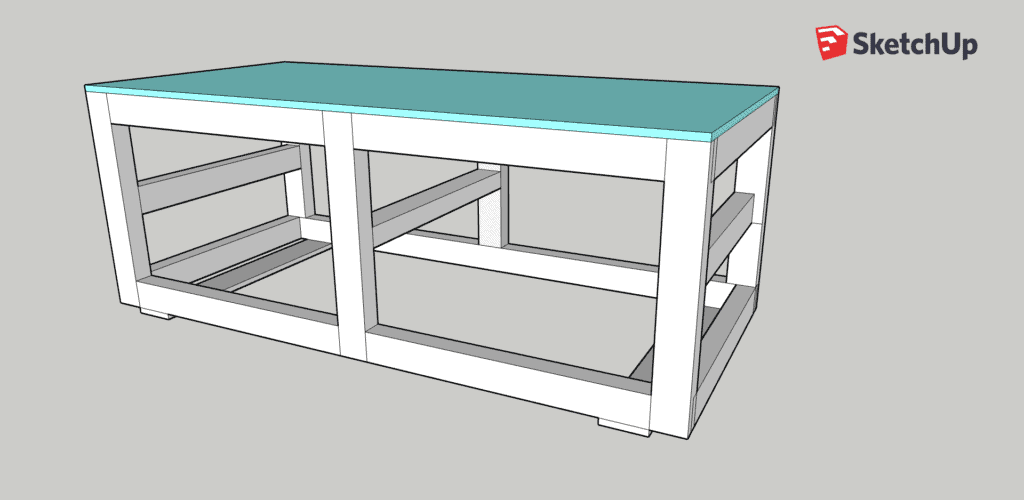

- [1 St.] [Tischplatte] 12mm Sperrholzplatte 1200×560 mm

- [2 St.] [Rollenaufnahme] 12 mm Holzbrett 560×80 mm Fichte/Kiefer

- [2 St.] [Unterschrank Verkleidung Rückseite] 3mm HDF Platte 530×340 mm weiß beschichtet

- [2 St.] [Unterschrank Verkleidung Seite] 3mm HDF Platte 500×340 mm weiß beschichtet

- 4 Schwerlast-Lenkrollen mit Bremse inkl. Befestigungsmaterial*

- Bündigfräser*

- Falzfräser 9,5mm*

- Senker*

- Holzschrauben 4x30mm*

- Holzbohrer Set*

- Antikwachs*

- Holzleim*

- [2 St.] Rundstab 1000×12 mm Buche (optional)

- Schlangenbohrer 12mm* (optional)

Nötiges Material – Frästisch

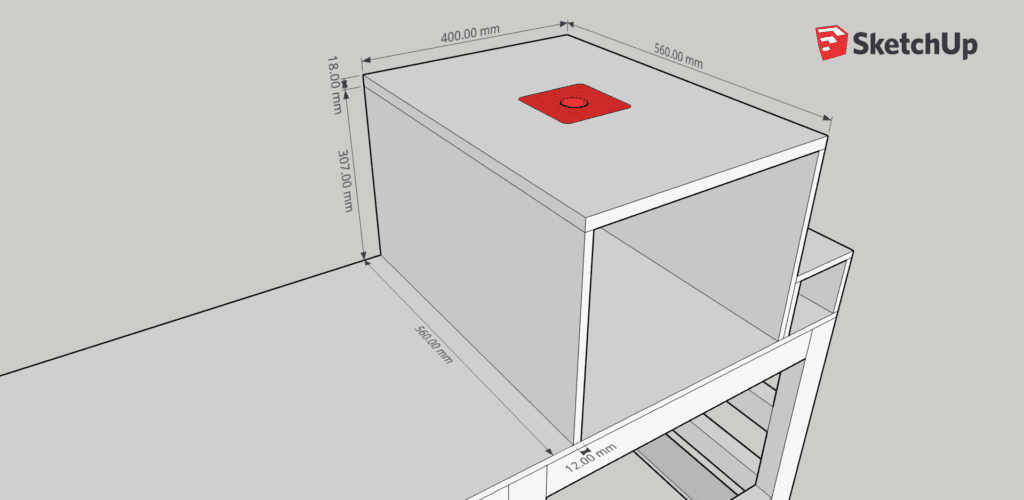

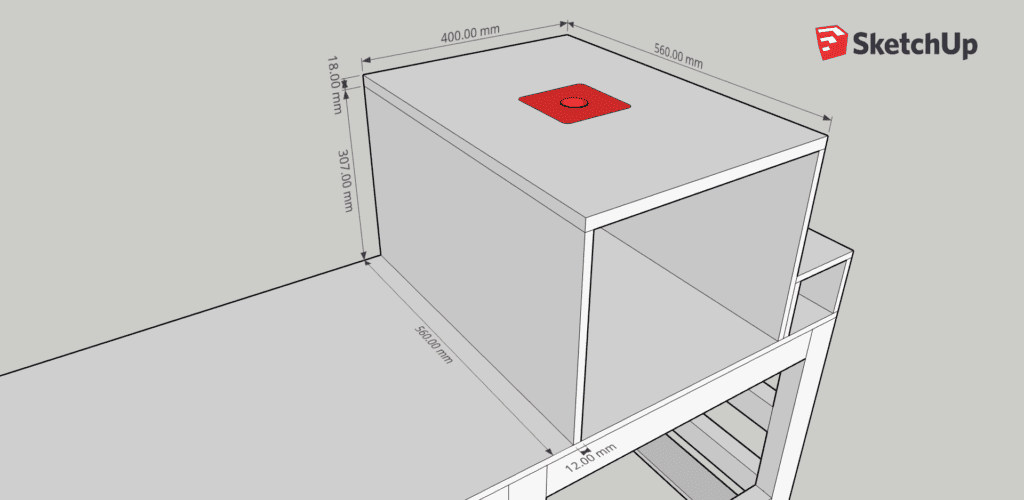

- [1 St.] [Deckel] 18mm Siebdruckplatte 400×560 mm

- [2 St.] [Seitenteile] 12mm Siebdruckplatte 560×307 mm

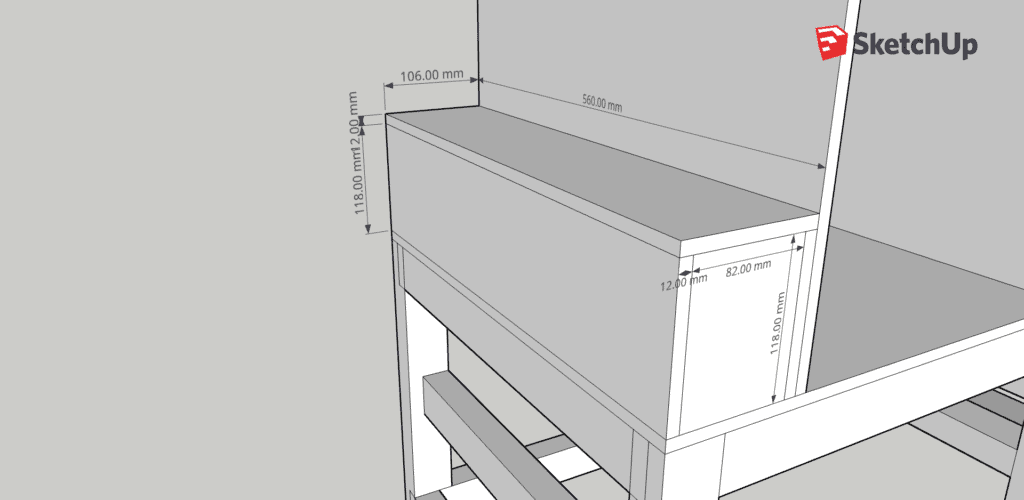

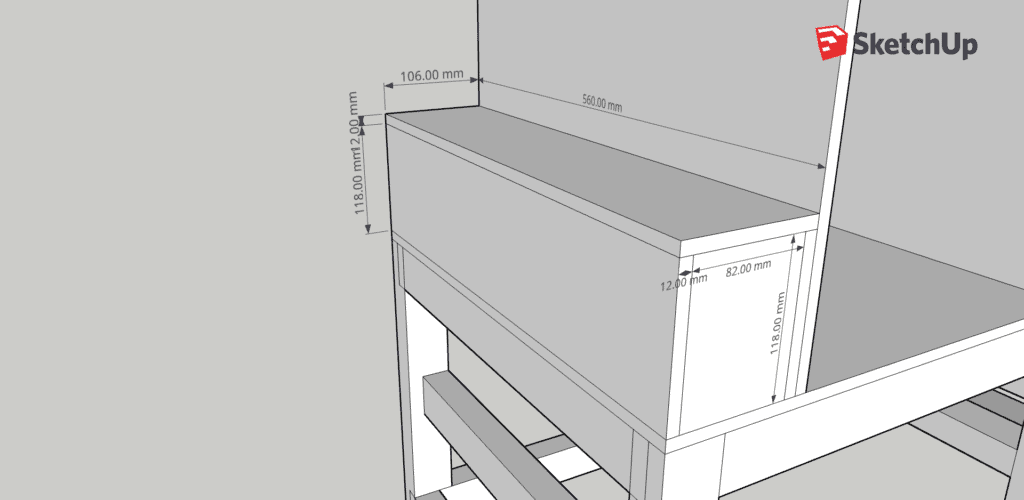

- [2 St.] [Seitenteile Fräseraufbewahrung] 12mm Siebdruckplatte 560×100 mm

- [1 St.] [Deckel Fräseraufbewahrung] 12mm Siebdruckplatte 560×130 mm

- [1 St.] [Rückwand Fräseraufbewahrung] 12mm Siebdruckplatte 106×100 mm

- [1 St.] [Auszugblende Fräseraufbewahrung] 12mm Siebdruckplatte 102×96 mm

- Frästisch Einlegeplatte für Makita RT0700 Oberfräse*

- Sicherheitsschalter*

- [1 St.] Schubladengriff*

- [1 St.] Vollauszug 500mm*

Benötigtes Material – Schubladen

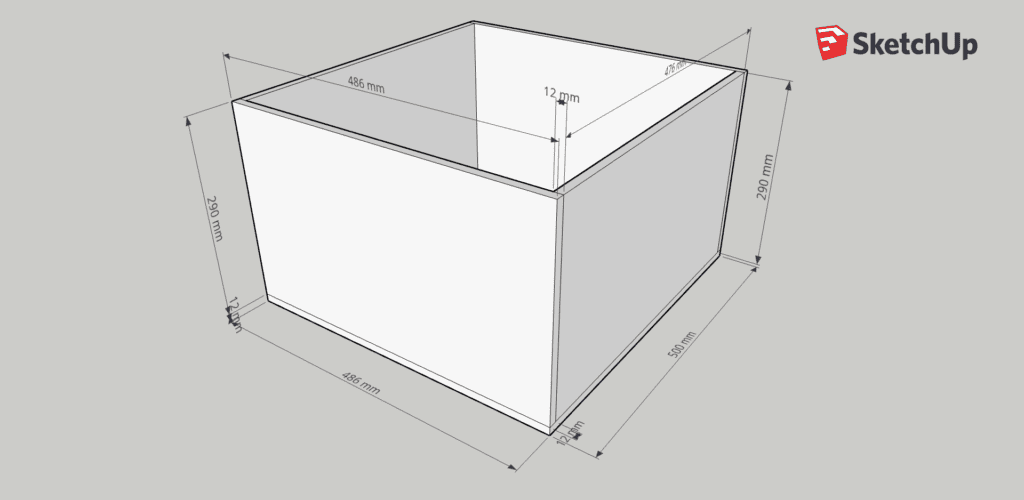

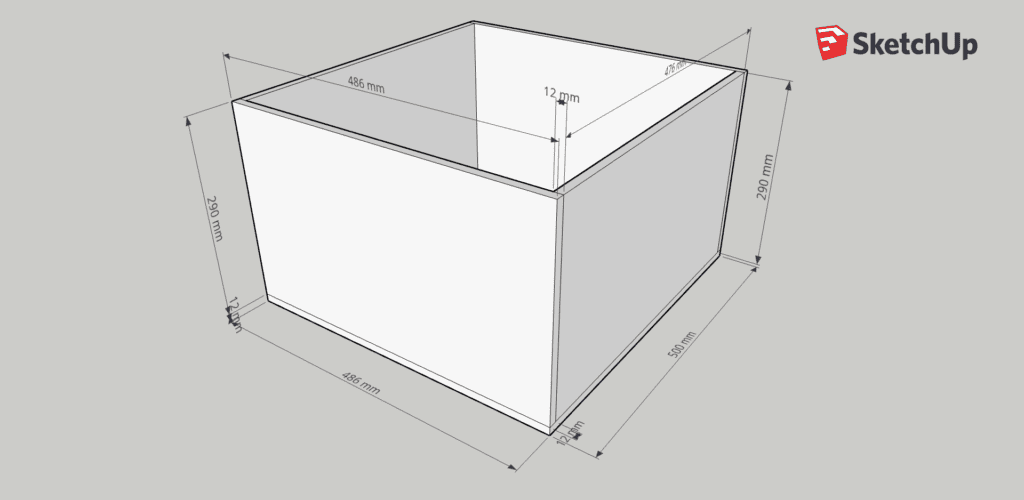

- [2 St.] [Boden] 12mm Sperrholzplatte 486×500 mm

- [4 St.] [Seitenteile] 12mm Sperrholzplatte 476×290 mm

- [4 St.] [Front- und Rückseiten] 12mm Sperrholzplatte 486×290 mm

- [2 St.] [Schubladenblende] 12mm Siebdruckplatte 509×318 mm

- [4 St.] Vollauszüge 500mm*

- Holzschrauben 3x10mm*

- Holzschrauben 4x20mm*

- [2 St.] Schubladengriff*

- Holzleim* oder Holzschrauben 4x25mm*

Materialkosten: ca. 200 €

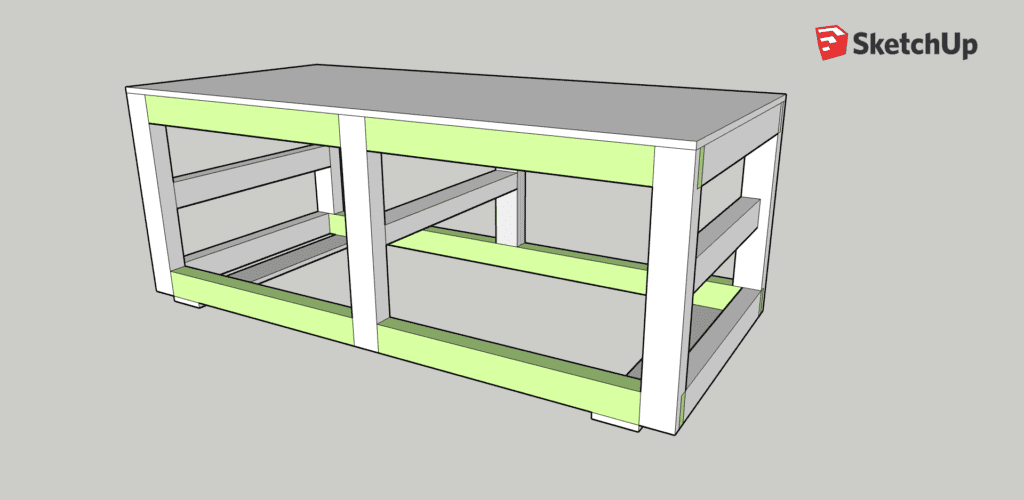

DWE 7492 Untergestell Konstruktion – Vorüberlegungen

Das DIY Untergestell für die DeWALT DWE7492 soll mehrere Kriterien erfüllen. Es soll mobil sein und Schubladen zur Aufbewahrung von Zubehör besitzen. Weiterhin soll ein Frästisch für eine Oberfräse so in den Unterschrank integriert werden, dass der bestehende Parallelanschlag der DWE 7492* auch zum fräsen genutzt werden kann. Außerdem soll eine geschützte Aufbewahrungsmöglichkeit für Fräser geschaffen werden.

Ich möchte weiterhin die Höhe des Unterschranks an die Höhe meiner selbst gebauten Werkbank angleichen (ca. 90 cm). Die Anleitung zum nachbauen der Werkbank findest du hier. Dabei kann die Oberkante des Sägetisches und des Frästisches bis zu 1cm höher sein als die Arbeitsfläche der Werkbank, damit problemlos große Werkstücke darüber geschoben werden können. Die Werkbank dient in dem Fall als Werkstückauflage.

In meinem Fall ist entgegen des technischen Datenblatts der Sägetisch bei der DeWALT DWE7492 nicht 330mm sondern 325mm hoch. Hier bitte nachmessen bevor du die Teile für den Frästisch zusägst.

Die Grundfläche des Gestells von 1200x560mm habe ich so gewählt, damit die Standfüße der DeWALT DWE7492* genau bündig an dem Gestell anliegen. Wer möchte, kann das Gestell natürlich auf die gängige Baumarkt Plattenwaren-Größe von 1200×600 anpassen.

Achte beim Kauf des Holzes darauf, dass du möglichst gerades Rahmenholz kaufst – das erspart dir später beim Bau des Untergestells möglichen Ärger.

Bei der Konstruktion des Untergestells werden Überblattungen genutzt. Die horizontalen Kurzstreben (in Konstruktionszeichnung rot markiert) können mit Hilfe des Undercover-Jig* schnell und einfach verschraubt werden. Alternativ können die Kurzstreben auch mit 12mm Dübeln aus Buche Rundstäben befestigt werden. Ich zeige dir in der Anleitung beide Wege und du kannst entscheiden, welche Option für dich die beste ist. Schneller geht es mit dem Undercover-Jig*.

Eines vorweg: Das DWE7492* Untergestell selber bauen ist einfacher, als du vielleicht denkst! Einfach anfangen!

Konstruktionszeichnungen DeWALT DWE7492 Unterschrank mit Frästisch selber bauen

DWE7492 Untergestell – Streben zuschneiden und Überblattungen anfertigen

Der erste Schritt beim DWE7492 Untergestell selber bauen ist das zusägen des Rahmenholzes. Dieses sägst du mit der Kappsäge* gemäß der Teileliste auf die entsprechenden Längen zu. Insgesamt benötigen wir 4 Langstreben, 6 vertikale Kurzstreben und 7 horizontale Kurzstreben.

Im nächsten Schritt zeichnest du die Aussparungen für die Überblattungen an. Da wir 58mm breites Rahmenholz nutzen, muss die Aussparung ebenso 58mm breit sein. Als Tiefe kannst du 19mm am Tiefenstopp der Kappsäge einstellen.

Die stehen gebliebenen schmalen Streifen können mit einem Hammerschlag abgebrochen werden. Verbleibende, überstehenden Holzreste kannst du mit einem Stechbeitel* abschaben und die Oberfläche der Aussparung somit glätten.

In den Konstruktionszeichnungen findest du alle benötigten Maße im Detail!

Rahmenteile des DWE 7492 Unterschrank verbinden

Sind alle Streben angefertigt, kannst du die Langstreben (grün) mit den vertikalen Kurzstreben (blau) verbinden. Ich habe die Teile an der Rückseite mit Holzschrauben* verschraubt (bei jeder Überblattung 2 Schrauben). Vorbohren mit einem 3mm Holzbohrer* nicht vergessen – sonst kann das Holz reißen. Alternativ kannst du die Überblattungen auch verleimen. Kontrolliere beim zusammenfügen der Teile mit einem Tischlerwinkel*, ob alles korrekt im 90° Winkel ist – noch kann korrigiert werden.

Die horizontalen Kurzstreben (rot) kannst du wahlweise mit dem Undercover-Jig* verschrauben oder aber du verbindest die Kurzstreben mit selbst gebauten Holzdübeln aus einem 12mm Buche Rundstab.

Horizontale Kurstreben – Variante 1 – Holzdübel

Aufwendig aber optisch sehr schön ist die Verbindung mit dicken 12mm Holzdübeln. Diese habe ich für die 4 Eckverbindungen genutzt. Zunächst sägst du dir die Holzdübel auf etwa 10cm Länge zurecht. Die Enden der Dübel kannst du mit ein wenig Schleifpapier anschrägen.

Nun müssen noch die passenden Löcher in die bestehenden Rahmenteile des Gestells und in die horizontalen Kurzstreben gebohrt werden. Hierfür habe ich einen 12mm Schlangenbohrer* genutzt. Vorher habe ich die Bohrposition auf dem Rahmen angezeichnet, damit ich exakt die Mitte treffe. Genaues arbeiten ist hier wichtig damit die Kanten später alle bündig sind. Bei Variante 2 (Undercover Jig) ist das etwas einfacher umzusetzen.

Zuletzt müssen nur noch die horizontalen Kurzstreben mit den zwei vormontierten Rahmenteilen verbunden werden. Bevor du die Dübel eintreibst, verteile nicht nur auf dem Dübel selbst Leim, sondern auch auf den Stoßkanten der Streben und Rahmenteile. Genügend Schraubzwingen* mit ausreichender Spannweite (600mm) sind hier unverzichtbar. Da die Kanthölzer keine quadratischen Querschnitt besitzen, achte darauf, dass du die horizontalen Kurzstreben richtig herum einsetzt – alle Details kannst du in den Konstruktionszeichnungen sehen.

Die überstehenden Reste der Holzdübel kannst du mit einer Japansäge* plan absägen.

Letzte Aktualisierung am 29.06.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Horizontale Kurzstreben – Variante 2 – Undercover Jig

Die schnellere Alternative beim Einbau der horizontalen Kurzstreben ist die Anwendung des Undercover Jigs bzw. von Taschenlöchern. Diese Art der Verbindung habe ich bei den 3 verbleibenden horizontalen Kurzstreben genutzt, die später als Aufnahme für die Vollauszüge der Schubladen dienen. In dem Set von Wolfcraft* ist alles enthalten was du brauchst. Die Anwendung ist denkbar einfach: Jig mit einer Schraubzwinge festklemmen. Loch bohren. Schraube versenken. Auch hier achte wieder unbedingt auf die korrekte Anordnung der Streben im Tischkreissägen Untergestell.

DWE7492 Unterschrank selber bauen – Rollenaufnahme montieren

Damit das Gestell mobil ist und problemlos verschoben werden kann, müssen an der Unterseite des Gestells noch zwei Bretter verschraubt werden, die als Aufnahme für die Rollen dienen. Als Material benötigst du hierfür 12mm dicke und 80mm breite Holzbretter. Hiervon sägst du zwei Stück auf 560mm Länge zu. Die zwei Bretter ordnest du wie in den Bilder zu sehen auf der Unterseite des Gestells an. Wichtig ist, dass du die Bretter nicht ganz außen auf die Kurzstreben schraubst. Um die Rollen* später mit den mitgelieferten Maschinenschrauben befestigen zu können, benötigen wir Zugang von der Rückseite des Bretts.

Die Holzbretter kannst du auf jeder Seite mit zwei 4x30mm oder 4x40mm Holzschrauben befestigen. Vorher mit einem 3mm Holzbohrer vorbohren damit das Holz nicht reißt!

Danach kannst du die Löcher für die Schwerlastrollen* anzeichnen und mit einem 9mm Bohrer die Löcher für die Maschinenschrauben bohren. Erfahrungsgemäß reißt das Holz beim bohren gerne mal aus. Ein kurzer Schliff mit dem Exzenterschleifer* schafft wieder eine plane Oberfläche, wo die Rollen vernünftig verschraubt werden können.

Letzte Aktualisierung am 29.06.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Die 4 Rollen kannst du mit den mitgelieferten Maschinenschrauben und Muttern einfach befestigen. Mit einer kleinen Ratsche* die Muttern gut anziehen. Wer möchte, kann noch einen Tropfen Schraubensicherung* auf die Muttern auftragen.

DWE7492 Untergestell – Tischplatte montieren

Als Grundplatte für die Tischkreissäge nutze ich eine 12mm Sperrholzplatte, die oben auf das mobile DeWALT DWE7492* Untergestell aufgesetzt wird. Die Tischplatte ist insgesamt 1200x560mm groß. Als Basis dienen hier herkömmliche 1200x600mm Sperrholzplatten aus dem Baumarkt. Die Platte musst du nicht unbedingt genau auf das Maß 560mm kürzen. Du kannst auch einfach den Überstand nach dem verschrauben der Platte mit einem Bündigfräser an das Gestell angleichen.

Zunächst legst du die Platte oben auf das Gestell und zeichnest mit einem Streichmaß die Mitte des darunterliegenden Kantholzes an – das Streichmaß stellst du hierzu auf 19mm ein. Auf dieser Linie werden die Holzschrauben zur Befestigung der Platte mit dem TKS Untergestell platziert.

Alle paar Zentimeter kannst du eine Markierung setzen, wo eine Schraube zur Befestigung der Platte gesetzt werden soll. Ich habe es hierbei gut gemeint – es reicht aber wenn du alle 8cm eine Schraube platzierst. Als Schrauben kannst du bspw. 4x35mm Holzschrauben* nutzen und mit einem 3mm Bohrer vorbohren. Damit die Schraubenköpfe nicht überstehen, empfehle ich dir die Löcher vorher noch mit einem Senker* anzusenken.

Die Überstände der 12mm Sperrholzplatte kannst du mit deiner Oberfräse* und einem Bündigfräser* perfekt an das DIY Tischkreissägen Untergestell angleichen.

So entsteht eine sehr saubere und vor allem bündige Kante! Mit einem Abrundfräser (4mm Radius)* kannst du alle scharfen Kanten des Untergestells bearbeiten. Hierdurch bekommt das TKS Untergestell eine angenehme Haptik. Außerdem beugt das dem Verletzungsrisiko (Schnittverletzungen an scharfen Kanten) vor. Zum Abschluss kannst du eine einheitliche, glatte Oberfläche schaffen, indem du noch alle Teile des Gestells mit dem Exzenterschleifer* abschleifst.

Frästisch für DWE7492 Unterschrank selber bauen

Der nächste Schritt beim DWE 7492* Untergestell selber bauen ist der Bau eines passenden Frästisches. Um den maximalen Nutzen aus der DeWALT DWE7492 zu ziehen, möchte ich noch eine Tischfräse in das Gestell integrieren, wo meine Makita RT0700* zum Einsatz kommt. Hierbei soll der bestehende Parallelanschlag der DWE 7492* genutzt werden können. Frästisch und Sägetisch müssen deshalb auf der gleichen Höhe sein. Hierbei ist zu beachten, dass in meinem Fall die Höhe des Sägetischs nicht wie laut Datenblatt 330mm beträgt sondern 325mm. Miss hierbei am besten nochmal nach und achte darauf, dass du die Seitenteile des Frästischs somit genau auf die Höhe deines Sägetischs anpasst.

Direkt neben dem Frästisch möchte ich eine geschützte Aufbewahrungsmöglichkeit für Fräser schaffen, wo ein Vollauszug zum Einsatz kommt.

Zunächst sägst du gemäß der Teileliste die Einzelteile für den Frästisch zurecht. Die obere Siebdruckplatte sollte mindestens 18mm dick sein, damit die Einlegeplatte für die Oberfräse sicher darin integriert werden kann. Solltest du eine andere Einlegeplatte verwenden, die noch dicker ist, kann es sinnvoll sein, eine andere Materialstärke für die obere Platte zu wählen.Ansonsten besteht der ganze Frästisch aus 12mm Siebdruckplatte.

Keine Produkte gefunden.

Aussparung für Einlegeplatte fräsen

Als nächstes fräst du einen passgenauen Ausschnitt in die obere Siebdruckplatte, wo die Einlegeplatte für die Oberfräse genau bündig zur Oberfläche hinein passt. Mit einer Frässchablone sollte das relativ schnell und genau funktionieren – leider habe ich keine. Ich habe mir daher sehr viel Zeit für diesen Schritt genommen – und trotzdem sind kleine Fehler passiert. Platziere zunächst die Einlegeplatte wie gewünscht auf der 18mm Siebdruckplatte und reiß‘ dir mit einem Cuttermesser oder ähnlichem den Umriss an.

Mithilfe eines Anschlags platziere ich die Oberfräse passgenau auf der markierten aussparung, sodass der Fräser bündig mit der angerissenen Kante verläuft. Den Tiefenanschlag der Oberfräse stellst du minimal tiefer als 8mm damit die Einlegeplatte auf keinen Fall über der Siebdruckplatte heraussteht. Jetzt kannst du vorsichtig die erste Kante ausfräsen. Trage nicht sofort die kompletten 8mm Material ab, sondern führe die Fräse in mehreren Durchgängen durch das Material.

Achte unbedingt darauf, dass sich die Holzspäne durch die Reibungswärme nicht entzünden! Scharfe Fräser, die richtige Vorschubgeschwindigkeit und nicht zu viel Materialabtrag auf einmal sind hierbei sehr wichtig, um Brände zu vermeiden.

Diesen Schritt wiederholst du für alle 4 Kanten. Wie du siehst, ist mir auch ein Fehler passiert und ich habe an einer Stelle den Fräser zu weit entlang des Queranschlages geführt. Funktional später nicht weiter tragisch – aber optisch ärgerlich!

Den inneren Bereich des Ausschnittes, wo noch die vollen 18mm Materialstärke in der Platte sind, kannst du mit einer Stichsäge* aussägen. Hierfür musst du einfach an einer beliebigen Ecke ein Loch bohren, um mit dem Stichsägeblatt eindringen zu können.

Für den Fall, dass du die gleiche Einlegeplatte verwendest, solltest du an einer Seite der Auflagefläche noch eine kleine Aussparung aussägen. Sonst verhindert das Verstellrad am Fräskorb das einsetzen Einlegeplatte.

Einzelteile des Frästisches verbinden

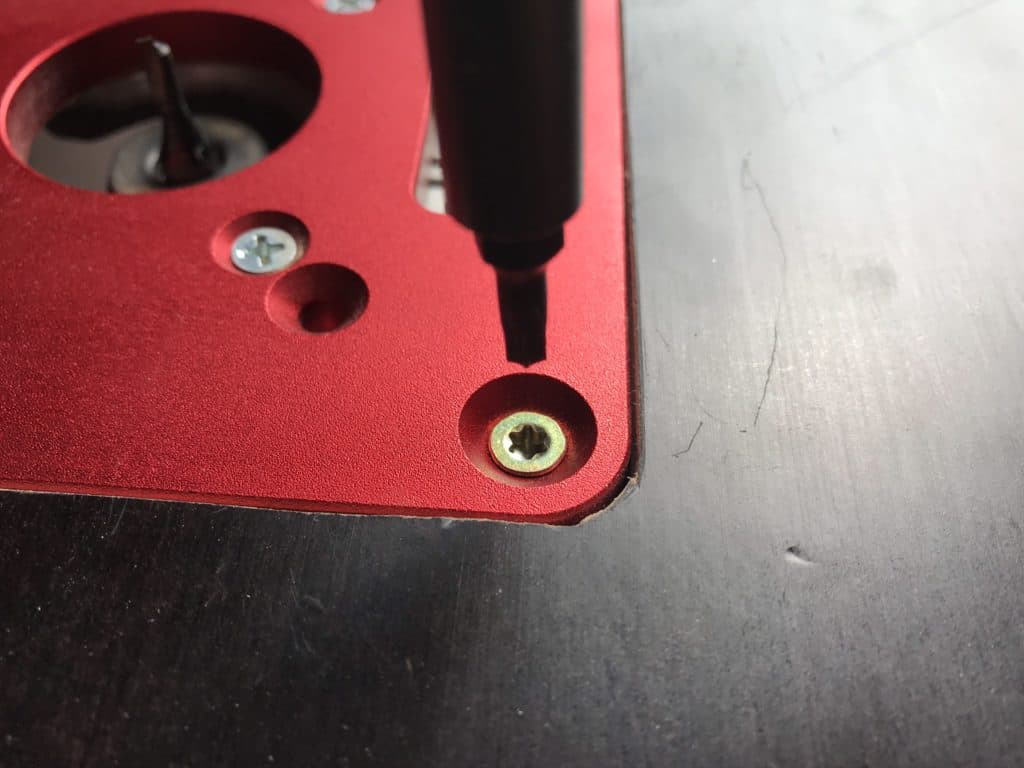

Danach kannst du die Einlegeplatte inkl. Fräskorb einsetzen und an den äußeren Löchern der Fräsplatte in die Siebdruckplatte fest einschrauben.

Jetzt kannst du die obere 18mm dicke Siebdruckplatte mit den 12mm Seitenwänden des Frästisches verbinden. Hierbei habe ich die obere Platte stumpf mit den Seitenwänden verschraubt.

Zeichne dir mit einem Streichmaß eine Linie 6mm entfernt von der Außenkante der oberen Platte des Frästischs an. So markierst du dir die Mitte der 12mm Platte, die an den Außenseiten stumpf verschraubt wird. Auch hier wieder unbedingt vorbohren (3mm) und das Loch mit einem Senker* absenken, damit die Schraubenköpfe nicht überstehen. Als Schrauben habe ich 4x35mm Holzschrauben* genutzt.

Insgesamt habe ich 5 Schrauben pro Seite verwendet.

Frästisch auf Untergestell befestigen

Nach dem verschrauben kannst du die Konstruktion schon mal testweise auf dem Gestell platzieren und auch die Tischkreissäge daneben ausrichten. An dieser Stelle solltest du unbedingt prüfen, ob der Parallelanschlag sauber über den Frästisch gleitet und exakt auf der gleichen Höhe wie der Sägetisch ist. Gegebenenfalls kannst du mit einem Hobel ein wenig Material an den unteren Kanten der Seitenwände abtragen.

Wenn alles passt, richte die Tischkreissäge und den Frästisch perfekt aus. Nun nimmst du die Tischkreissäge vom Gestell und kannst mit dem Undercover Jig* die Seitenwände des Frästischs in der Tischplatte des Untergestells verschrauben. Zwischendurch die Kontrolle auf exakte 90 Grad Winkel mit dem Tischlerwinkel nicht vergessen!

Fräseraufbewahrung bauen

Der letzte Schritt beim Frästisch ist der Bau der Fräseraufbewahrung. Zunächst säge dir die 5 benötigten Teile (siehe Materialliste Frästisch) zurecht. Platziere den Vollauszug auf der Tischplatte und bohre die Löcher zur Befestigung vor.

Letzte Aktualisierung am 29.06.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Bevor du den Vollauszug* aber auf der Tischplatte verschraubst, musst du das Kantholz, das zur Fräseraufbewahrung dient, auf dem Auszug montieren. Bei der Bestimmung der Länge des Kantholzes und auch bei dessen Befestigung auf der Schiene, achte darauf, dass auf dem vorderen Ende des Kantholzes noch eine Blende aus 12mm Siebdruckplatte befestigt wird, die bündig mit dem Korpus der Fräseraufbewahrung abschließen sollte.

Jetzt kann der Vollauszug auf der Tischplatte verschraubt werden. Ist das erledigt, kannst du die Seitenteile der Fräseraufbewahrung einfach auf das TKS Untergestell aufleimen. Mit dem Deckel und der kleinen Rückwand verfährst du ebenso.

Zuletzt schraubst du noch einen Griff* an die Blende. Die Blende leimst du auf das Kantholz, das zur Fräseraufbewahrung dient. Um ein einheitliches Spaltmaß zu gewährleisten kannst du kleine Abstandshalter unter der Blende platzieren.

Zur Aufbewahrung der Fräser bohrst du beliebig viele 8mm (je nach Fräser ggf. 10mm) Löcher in das Kantholz und sortierst die Fräser ein. Sie sind ab sofort immer dort griffbereit, wo sie benötigt werden. Auf den folgenden Bildern ist beispielhaft nur ein Loch gebohrt.

Dieser Part war einer der aufwendigsten beim DWE7492* Untergestell selber bauen! Das gröbste ist an dieser Stelle erledigt.

Um den Frästisch noch zu verstärken und stabiler zu machen, kannst du noch die Seitenwand des Frästisches mit der Seitenwand der Fräseraufbewahrung verschrauben. Ich habe hierfür 6 Schrauben genutzt.

DWE7492 Frästisch selber bauen – Einbau eines Sicherheitsschalters

Damit der Frästisch auch aktuellen Standards entspricht und die Oberfräse jederzeit schnell ausgeschaltet werden kann, habe ich noch einen Sicherheitsschalter* verbaut. Der Schalter muss lediglich befestigt werden und ist dann betriebsbereit. Allerdings besitzt der Sicherheitsschalter an der Unterseite eine kleine Nase, was eine Befestigung ohne weiteres nicht möglich macht. Ich habe daher zwei kleine Holz Abstandshalter mit einer Lücke für die Plastiknase auf die Tischplatte des TKS Gestells geleimt. Danach kann der Sicherheitsschalter problemlos befestigt werden.

Letzte Aktualisierung am 29.06.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Tischkreissäge DWE7492 auf Gestell verankern

Damit die DeWALT DWE7492* auch sicher auf dem Gestell steht, muss die Säge noch verankert werden. Hierfür sind Löcher im Gestänge der Säge vorgesehen. Die Säge soll laut Betriebsanleitung mit Maschinenschrauben, Muttern und Unterlegscheiben verankert werden. Stattdessen habe ich lange Holzschrauben und Unterlegschrauben genutzt, die in die Kanthölzer des Gestells geschraubt werden und die Säge somit ebenso befestigen. Trotzdem empfehle ich an dieser Stelle die Anweisung in der Betriebsanleitung zu befolgen! Du platzierst die Säge also nochmal auf dem Gestell direkt neben dem soeben fixierten Frästisch und verankerst die Säge sicher auf dem Gestell.

Das ist unabdingbar für ein sicheres Arbeiten mit der Tischkreissäge auf einem selbst gebauten Untergestell!

Nach der Verankerung ist das DeWALT DWE7492 Untergestell mit Frästisch im Prinzip schon einsatzbereit. Lediglich die Schubladen fehlen noch.

Schubladen bauen

Für die zwei Schubladen benötigst du zum einen die Zuschnitte für den Schubladenkorpus aus 12mm Sperrholz und zum anderen die Blenden aus 12mm Siebdruckplatte.

Die jeweiligen Zuschnitte sind mit der DeWALT DWE7492* wiederholgenau aus den Platten in Baumarktgröße (1200x600mm) machbar. Den ersten Schnitt kannst du auch mit der Handkreissäge machen, um die großen Platten handlicher zu machen. Später, wenn die TKS neben oder vor der Werkbank platziert wird, sind auch große Platten am Stück kein Problem, weil die Werkbank auf gleicher Höhe als Werkstückauflage dient.

Nachdem du alle Einzelteile für die beiden Schubladen zugesägt hast, kannst du diese entweder verleimen oder verschrauben. Oder du benutzt eine Mischung aus beidem. Ich denke jeder hat hier eine eigene Herangehensweise. Solltest du Schrauben verwenden wollen und hast noch nie Schubladen gebaut, gilt auch hier wieder: unbedingt vorbohren, sonst reißt dir das Sperrholz auf.

Schubladen in das DWE7492 Untergestell einsetzen

Hast du die beiden Schubladen zusammengebaut, kannst du die Vollauszüge im Untergestell festschrauben. Damit die Auszüge alle Parallel und auf gleicher Höhe befestigt werden, nutze am besten Abstandshalter aus Resthölzern, die du aufeinander stapelst. Auf diesen kannst du dann den Vollauszug auflegen und danach in aller Ruhe die Löcher markieren und vorbohren, bevor du letztendlich den Vollauszug in den Kurzstreben festschraubst.

Nun befestigst du die Schubladen mit 3x10mm Holzschrauben* an den inneren Schienen des Vollauszugs. Damit die Schubladen auf der gleichen Höhe fixiert werden, habe ich ein Reststück 12mm Sperrholzplatte auf die unteren Streben des Gestells gelegt – das dient als Abstandshalter und kann nach dem festschrauben wieder entnommen werden. Vergiss beim festschrauben nicht zu berücksichtigen, dass auf die Vorderseite noch eine 12mm dicke Schubladenblende kommt. Diese sollte auf keinen Fall aus dem Rahmen des Tischkreissägen Untergestells hervorstehen.

Jetzt kannst du bereits die zwei Schubladenblenden aus 12mm Siebdruckplatte befestigen. Um einheitliche Spaltmaße sicherzustellen, platziere auf dem unteren Rahmenholz ein Stück Restholz als Abstandshalter. Trage auf die Rückwand der Blende etwas Leim auf und platziere die Blende passgenau auf der Vorderseite der Schublade. Du kannst die Blende mit Schraubzwingen* fixieren, bevor du von der Innenseite der Schublade noch ein paar Schrauben 4x20mm Holzschrauben* versenkst damit sich die Blende an den Schubladenkorpus heranzieht.

Zum Schluss bringst du noch die Griffe an die Schubladen an.

Außenverkleidungen anbringen – DWE7492 Unterschrank mit Frästisch selber bauen

Der letzte Schritt beim DIY DeWALT DWE7492* Untergestell mit Frästisch sind die Seiten- und Rückwandverkleidungen. Funktional ist das zwar nicht unbedingt nötig. Allerdings ist es optisch ein Highlight! Damit die Verkleidungen aus weiß beschichtetem 3mm HDF bündig mit dem Rest des Gestells abschließen, habe ich mit der Oberfräse und einem 9,5mm Falzfräser* eine Falz in die Seiten- und Rückwandaussparungen des Rahmens gefräst. Die Frästiefe solltest du auf 3mm einstellen.

Nun kannst du die 4 Verkleidungsteile (2 St. 530x340mm und 2 St. 500x340mm) aus der weiß beschichteten 3mm HDF Platte an der Tischkreissäge zusägen. Damit die eckigen Verkleidungsteile perfekt in die runde Ausspraung der Falz passen, musst du die Ecken noch abrunden. Als Schablone kannst du den Deckel einer Wasserflasche nutzen wenn du keinen Zirkel zur Hand hast.

Nach dem Anzeichnen kannst du das 3mm dünne Material beispielsweise mit dem Exzenterschleifer* oder mit einer Stichsäge* an die Rundung angleichen.

Hast du alle 4 Verkleidungsteile zugesägt und die Rundung hergestellt, trägst du entlang der ausgefrästen Falz Holzleim auf und setzt die Verkleidungsteile ein. Nutze am besten einige Schraubzwingen, um die Verkleidungsteile fest in die Falz zu pressen.

Dies wiederholst du für alle 4 offenen Aussparungen. Das Ergebnis kann sich sehen lassen und die Arbeit war es wert. Ein voll funktionsfähiger Unterschrank für die DeWALT DWE7492 mit integriertem Frästisch! Die Fräser können in die Fräseraufbewahrung gesteckt werden und sind somit immer dort, wo sie benötigt werden. Falls hier der Platz irgendwann nicht mehr ausreicht, kann eine baugleiche Lösung oben aufgesetzt werden. Damit auch das entsprechende Zubehör und Werkzeug für Oberfräse und Tischkreissäge immer griffbereit ist, gibt es genügend Platz dafür in den zwei großen Schubladen im DWE7492 Unterschrank.

DW7492 Untergestell selber bauen – das Ergebnis

Ich hoffe ich konnte dir beim DWE7492 Untergestell selber bauen behilflich sein und dir einigen Input liefern. Auch der integrierte Frästisch für die DWE7492* ist einfacher umzusetzen als gedacht. Wenn du Fragen, Anregungen oder Verbesserungsvorschläge hast, lass es mich gerne in den Kommentaren wissen!

Wie geht es weiter? Zusätzlicher Fräsanschlag für die DWE7492?

Das einzige, was beim selbst gebauten DWE7492 Untergestell mit Frästisch jetzt noch fehlt, ist eine Erweiterung des Parallelanschlags, damit der Fräser zum Teil unter dem Parallelanschlag versenkt und auch abgesaugt werden kann. Beispielsweise um mit einem Nutfräser einen Falz zu fräsen. Sobald ich hierfür eine gute Lösung gefunden habe, werde ich davon berichten. Habt ihr vielleicht schon eine Idee, wie man das am besten Lösen könnte? Schreibt in die Kommentare – vielleicht ergibt sich im Austausch eine gute Idee!

DIY Projekte für die DeWALT DWE7492

[pt_view id=“29f169d4ct“]

Servus und bis zum nächsten mal!

Florian

52 Kommentare

Ein sehr schöner Arbeitstisch.

Wann und an welchen Teilen hast du das Antikwachs eingesetzt?

Habe das Antikwachs am Ende an den Rahmenteilen aufgetragen.

Schade, dass die sketchup Files nicht dabei sind.

Könntest Du mir diese bitte zukommen lassen?

Hi,

Da meine Anleitungen hier komplett kostenfrei sind, werde ich die Sketchup Files nicht herausgeben. Über den Webseitentraffic kann ich zumindest einige wenige Einnahmen generieren, um das alles hier am Laufen zu halten. Ich hoffe du hast Verständnis dafür! Viel Spaß mit der Anleitung!

Gruß

Florian

Sehr gut gelungen. Übrigens, ich hab die GTS von Bosch, würde ich mir nicht mehr kaufen. Der Queranschlag hat den Namen nicht verdient. Die Absaugung ist eine einzige Katastrophe und der Parallelanschlag ist zwar gut, aber er verstellt sich auch leicht, wenn mal was zwickt. Den Einbau der Fräse in den Seitentisch habe ich auf drei verschiedene Arten ausprobiert, nicht eine war zufriedenstellend, außerdem muß man die Säge auch noch anbohren teilweise. Der Arbeitstisch ist aus Kunststoff, absolut minderwertig.

Das schlimmste aber ist die Tatsache, daß die 2 Führungsnuten parallel zum Sägeblatt nicht die gleiche Breite und auch Tiefe haben. Da kann man keine Standardschienen verwenden (19 / 23 mm) und somit ist auch der Einsatz z.B. des Incra Queranschlags nicht möglich. Bei Dewalt alles kein Problem. Was hat sich Bosch dabei nur gedacht ?

Dein Tisch ist absolut super geworden. Die einzige Kleinigkeit, die ich vielleicht anmerken bzw. anfragen will: Ist das herausnehmen der Fräse von seitlich des Tisches nicht eine rechte Fummlerei ?

Servus!

Ja die Abstriche bei der Bosch sehe ich genauso. Da kann man sich eigentlich nur wundern…

Herausnehmen der Fräse aus dem Fräskorb geht eigentlich ganz gut. ist ja nur die kleine Kantenfräse von Makita. Wer weiß, vielleicht steige ich bald mal auf etwas größeres um – dann muss ich mir ggf. nochmal ein paar Gedanken zum Einbau machen!

Gruß

Florian

Moin,

Super Anleitung, ich bin in den letzten Zügen.

Was mir aufgefallen ist:

– ich würde die Blenden der Schubladen aus MDF vor der Montage der Schubladen auf die Auszüge machen. Das Verleimen und Schrauben nach dem Einbau ist sehr fummelig.

– die Teile [2 St.] [Unterschrank Verkleidung Seite] 3mm HDF Platte 500×340 mm weiß beschichtet

Müssen in 500×380 mm gefertigt werden, da die roten Kurzstreben horizontal liegend und nicht stehend montiert werden.

Gruß

Hallo!

Du hast vollkommen Recht! Hier ist mir in der Konstruktionszeichnung leider ein Fehler unterlaufen. Auf den Bildern ist es dann erkennbar, dass kurzstreben von mir liegend montiert wurden. Kann man natürlich auch gemäß Konstruktionszeichnung stehend montieren. Ist beides möglich. Aber hier ist definitiv eine Abweichung zwischen Konstruktionszeichnung und der Umsetzung erkennbar!

Und mitder Montage der Schubladenblenden hast du natürlich recht. Das war wirklich fummelig :)

Gruß

Florian

Hallo Florian, wirklich klasse! Jetzt bin ich motiviert und werde mich auch bald daran machen.

Eine Frage, wie hast du das Problem mit der Absaugung gelöst? Ich will die Oberfläche auch bündig mit der Werkbank machen, damit ich die Tische zusammenschieben kann und die Werkbank als Materialannahme benutzen können- aber irgendwie ist die absaugung im Weg.

Vielen Dank und viele Grüße

Benjamin

Tolles Projekt!

Gibts die Sketchup Dateien irgendwo zum Download?

Hallo, ich habe mir gestern auch eine DeWalt bestellt und da kann ich deine Anleitung super gebrauchen. Toller Bericht und Danke für deine Arbeit!

Gruss aus der Schweiz

Hallo Florian,

ich bin begeistert von Deinem Unterbau, herzlichen Glückwunsch!

Eine Frage habe ich: Gibt es einen Grund dafür, dass Du den Unterschrank mit Rahmenhölzern gebaut hast, oder anders gefragt, warum hast Du nicht einfach einen Schrank aus OSB-Platten gebaut?

Danke für Deine Antwort

Hubi

Hallo Hubi,

freut mich, dass dir das Projekt gefällt! Einen Unterschrank aus Platten wäre natürlich einfacher und schneller gebaut und ist sicherlich genauso zweckmäßig. Ich wollte bei dem Projekt eine kleine Challenge haben und finde die Optik auch einfach schön. Deswegen habe ich mich für den komplizierteren Unterschrank entschieden. Aber klar, es geht noch viel schneller, einfacher und günstiger. Letzteres ist vor allem mittlerweile bei den irren Holzpreisen ein Argument! Als ich den Schrank gebaut habe, waren die HOlzpreise noch niedriger…

Gruß

Florian

Hallo,

erstmal vielen Dank für die ausführliche Bauanleitung. Bin jetzt angefixt selbst was umzusetzen 😉

Da ich aber ein paar Anpassungen aufgrund von Platzmangel vornehmen muss hätte ich eine Frage:

Wie breit ist die Säge mit komplett ausgefahrenen Parallelanschlag? Hab diese Angabe leider nirgends finden können…

Besten Dank schon mal!

Guten Abend,

geniale Planung, geniale Beschreibung, genialer Tisch :) Lieben Dank dafür!

Ich bin blutige Handwerks- und insbesondere Schreiner- Anfängerin und heute ohne fremde Hilfe (ausser Tipps) mit dem Projekt fertig geworden. Es hat alles super funktioniert: nix wackelt, die Schubladen laufen perfekt und alles ist in der Waage. Also traut euch an das Projekt, mit dieser perfekten Beschreibung klappt das schon!

Bis dato verstand ich nur nicht, was euer Problem mit dem Parallelanschlag am Frästisch ist. Heute konnte ich ihn ausprobieren und ich hab’s gechecked. Aber Löcher in den Alu-Anschlag bohren mag ich nicht, ich werde zunächst die Jim Havey-Variante (Danke für den Link! https://youtu.be/53rtu1wmoAc) probieren.

Die Absaugung habe ich unten dran, mir ist noch nicht ganz klar, warum ich wie bei Let’s Bastel (https://youtu.be/ckMLtsy4Zjg, danke für dem Link!) auch noch eine im Anschlag brauchen soll? Auch bei Falzfräsungen funktioniert doch nach meiner Vorstellung die Absaugung unten??

Ein Problem ergab sich leider: ich habe eine Bosch Oberfräse POF 1200 AE. Wenn ich die „über Kopf“ hab, verstellt sich die Tiefeneinstellung! Die ist nicht fest! Das Gerät sackt durch die Schwerkraft nach unten hin ab, sodass sich die Frästiefe deutlich verringert. Kennt jemand dieses Problem? Meine Fräse habe ich erst seit 2 Monaten. Stimmt mit der was nicht?

Ich hab übrigens die Fräsplatte aus einer 8mm Siebdruckplatte selbst gemacht. Sie sitzt ganz exakt in der 19mm-Frästischplatte, sodass nix wackelt – auch ohne Festschrauben zwickt sie fest. Vorteil: ich drücke von unten gegen die Fräse, hebe sie damit durch das Loch aus dem Frästisch und kann dann ganz normal Oberfräsen-like den Fräser wechseln und die Frästiefe feineinstellen (die sich blöderweise bei mir beim Umdrehen der Oberfräse wieder verstellt, ich bin am Problem dran und wäre dankbar um Tipps). Ich muss nicht jedes Mal erst Schrauben lösen und dann wieder festmachen.

Also noch mal danke für diesen Aufwand, so eine Beschreibung zu erstellen und uns zur Verfügung zu stellen :)))

Viele Grüße,

Maria

Hi Florian, was ein geiles Projekt!

Habe nun auch die Dewalt 7294 bei mir und deine Planung ist einfach überragend. Da ich eine Triton Oberfräse im Einsatz habe, müsste ich halt nur etwas angleichen.

Die Zeichnungen hast du vorbildlich gemacht, was mich zu der Frage kommen lässt, ob du die nicht hier verlinken könntest?

Würde diese mir gern direkt in Sketchup zur weiteren Bearbeitung zu Rate ziehen.

Mach weiter so, bin begeistert von deinen Ideen.

Viele Grüsse

Andreas aus GE

Hallo Florian,

super Sache. Werd ich mir auch bauen. Danke für die Ideen.

Eine Frage noch: Du brauchst also zwei freie Steckdosen, wenn du mit der tks arbeitest und dann auch gleich was fräsen willst, oder?

Gäbe es dafür noch eine andere Lösung?

Grüße Michael

Hallo Michael,

freut mich, dass dir das Projekt gefällt! Ist korrekt, ja! Lösung dafür wäre bspw. eine Mehrfachsteckdose in das Untergestell zu integrieren.

Gruß

Florian

Hi Florian,

Hut ab, das ist ein richtig guter und ausführlicher Beitrag. Vielen Dank für die ganze Mühe. Ich werde mir vermutlich auch so einen Schrank für meine bald kommende DWE7492 bauen.

Lets Bastel hat einen Fräsanschlag für seine Bosch TKS gebaut, aber er hatte schon vorhandene Löcher im Anschlag. Man könnte alternativ den Anschlag U-förmig bauen und mit Einhandzwingen am Anschlag festmachen, wenn man nicht bohren möchte. Sprich ein tatsächliches U, nicht anders herum über den Anschlag.

EIne Frage bleibt noch. Wie entnimmst du die Oberfräse? Musst du dafür jedes Mal die Grundplatte lösen, oder kommst du auch von unten dran?

Viele Grüße!

Hi Michael,

also der Fräskorb der kleinen Makita ist ja mit der Grundplatte verschraubt. Ich entnehme die Frässpindel einfach aus dem Korb und setze diese bei Bedarf dann einfach in einen der übrigen Fräskörbe ein. Die Makita RT0700 kommt ja mit einer ganzen Reihe von Fräskörben. Das funktioniert so ganz gut.

Gruß

Florian

Servus,

Mega cool was du da baust :-)

Würdest du mir auch einen Tisch anfertigen?

Ich habe die selbe Säge, aber bei weitem nicht das können.

Beste Grüße

Chris

Ps. Wohne nicht weit entfernt von dir

Servus Chris!

Auftragsarbeiten für so etwas kann ich leider nicht entgegennehmen. Stattdessen kann ich dich wirklich nur dazu ermutigen, dich an solche Projekt ran zu wagen. Du wirst überrascht sein, was alles machbar ist, wenn man einfach nur mal anfängt und sich traut. Ich bin ja auch kein gelernter Tischler sondern nur Hobbybastler. Wenn du konkretere Fragen hast, melde dich ruhig über das Kontaktformular bei mir!

Gruß

Florian

Vielen Dank :-)

Ich mach mich ran…

Werde aber den Rahmen aus Bosch Profilen herstellen.

Mal sehen wie es wird.

Vielen Dank für die Inspiration 👍

Gute Idee! Das wird bestimmt etwas für die Ewigkeit mit den Alu Profilen.

Hallo Florian,

ich habe eine Frage zu der Säge:

Welche Erfahrungen hast du mit dem Sägeblatt gemacht und welche weiteren Blätter benützt du? Das serienmäßige Blatt eignet sich hauptsächlich für Längsschnitte. Quer zur Faser wird es eher unschön und an Plastik und Alu ist ja eh nicht zu denken.

Herzliche Grüße,

Harald

Hallo Harald,

ich habe mir inzwischen ein freud 60-Zahn Sägeblatt gekauft, das sich für Schnitte Längs und Quer zur Faser, Hartholz, Weichholz und Holz-Plattenwerkstoffe eignet. Ich denke das wird ein ziemlich solides Allround Sägeblatt sein. Testen konnte ich es bisher noch nicht, ich werde aber gerne davon berichten. Plastik und Alu ist für mich kein Thema. Ich denke dafür solltest du dir ein separates Sägeblatt zulegen.

Gruß

Florian

Hallo Florian,

danke für die tolle Bauanleitung. Ich werde das Projekt sicherlich auch für unsere neue Säge angehen.

Konntest du inzwischen Erfahrungen mit den Freud 60-Zahn Sägeblatt machen? Kannst du es empfehlen und ggf. einen Link zu dem Blatt schicken?

Vielen Dank und schöne Grüße

Enno

Hallo Florian,

vielen Dank für diese großartige Anleitung und die viele Mühe für die Pläne!

Inzwischen hast du sicher eine Lösung für den Parallelanschlag der Fräse gefunden. Für alle, die hier noch nicht weitergekommen sind verlinke ich ein Video von einem sehr bekannten Youtuber aus meiner Heimat, dem Michael von Let’s Bastel. Der hat eine erstklassige Lösung ausgedacht und umgesetzt, natürlich inkl. Absaugung.

–> https://www.youtube.com/watch?v=ckMLtsy4Zjg&t=352s

Hallo Florian,

auch ich finde deinen Test und die sehr ausführliche Bauanleitung für das Untergestell top. War bisher bzgl. der Kaufentscheidung zwischen Bosch GTS 10 XC und der neuen Dewalt unentschlossen. Das lag unter anderem auch daran, dass ich bislang keine vernünftige Bauanleitung für ein passendes Untergestell für die Dewalt gefunden habe. Danke dafür. Ich habe mich jetzt entschieden, mir eine Dewalt zu kaufen und das in erster Linie wegen der Schnittbreite und des überragenden Parallelanschlages. Der Schiebeschlitten der Bosch ist zwar nice to have aber auch mit entsprechender Anpassung nicht mit einem richtigen Schiebeschlitten vergleichbar. Was ich ebenfalls wichtig finde, sind die genormten T-Nuten der Dewalt…

Trotzdem habe ich eine Frage: Du hast offensichtlich die Säge nicht auf dem Tisch arretiert. Hast du das deshalb so umgesetzt, weil du die Maschine noch auf Baustellen verwenden willst?

VG

Frank

Hi Frank,

doch ich habe die Säge auf dem Tisch verschraubt. Im schwarzen Gestänge sind vorgebohrte Löchter, die genau dafür vorgesehen sind. durch diese Löcher habe ich die Säge mit langen Schrauben im Untergestell verankert. Dazu kann ich auch jedem nur raten! Stell dir vor du schiebst ein schweres Stück Massivholz über die Säge und übst mal zu viel Vorschub aus – da könntest du glatt die laufende Säge vom Unterschrank schieben. Das wäre fatal…

Gruß

Florian

Hi,

Finde die TKS super und wir haben eine Facebook Gruppe gemacht und deine Anleitung da verlinkt. Ich hoffe das ist in deinem Sinne.

https://www.facebook.com/groups/282556086623445

FG Daniel

Moin Florian,

Echt klasse Deine Anleitung. 1000 Dank das Du es so Detailliert beschreibst, das erleichterter mir das Verständnis um es auch bauen zu können.

Eine Frage hätte ich. Kannst Du mir sagen was dein Unterbau ohne und mit Maschinen ca. wiegt?

Vielen Danke und Grüße

Meik

Hallo Meik,

gern geschehen, freut mich, dass die Anleitung gut ankommt! Gute Frage mit dem Gewicht. Ich schätze mal ohne TKS und Oberfräse wiegt das Gestell inkl Rollen ca. 15-20kg. Mit Maschinen dann ca. 45-50kg. Nagel mich aber nicht darauf fest. Kalkuliere mal 10-20% Abweichung ein :)

Gruß

Florian

Hallo Florian,

zunächst erstmal toll gemacht. Ich habe gerade ein ähnliches Projekt für meine 7485. Ich hatte mir auch schon einige Gedanken zum Anschlag gemacht.

Meine Idee ist aktuell folgende:

Ich habe vor einen komplett neuen Anschlag aus Siebdruck mit T-Nut Absaugung etc. zu bauen und die beiden Schrauben in der der Dewalt Anschlag sitzt zur Arretierung zu nutzen (Das heisst zum Sägen nutze ich den Normalen Anschlag und zum Fräsen den eigenen) Der Wechsel dauert ja keine Minute. Eventuell hilft dir mein Gedanke ja weiter.

Gruß Sebastian

Hallo Sebastian,

gute Idee! Ich mache mir auch mal Gedanken, wie man die vorhandenen Schrauben am sinnvollsten zur Arretierung eines Fräsanschlags nutzen könnte. Melde dich gern auch per Mail wenn du eine coole Lösung zum Arretieren hast! Wir bräuchten ja weiterhin am besten einen ähnlichen Schnellspannverschluss wie beim mitgelieferten Parallelanschlag.

Gruß

Florian

Hi Florian,

danke für die schnelle Antwort. Ich konnte es nicht erkennen, ob der Anschlag noch „über“ den Fräser hinaus reicht – PERFEKT.

Eine Idee wäre – ja nachdem wieviel Platz du zwischen Anschlag und Fräser noch hast – eine Art U-Profil (aus 12er SDP) umgekehrt über den Anschlag „legen“. Damit hätte man zumindest die sehr gute Führung durch den Parallel-Anschlag. Wie und ob eine Befestigung am Anschlag erfolgt … :-) wie so oft … mal gucken.

Danke auf jeden Fall und dir schöne + geruhsame Festtage.

Gruß Rolf

Hallo Florian,

bin per Zufall auf deine Seite gestoßen – GROSSARTIG.

Dein Projekt / Idee und Umsetzung einerseits, aber auch die Mühe und Arbeit die du in die Beschreibung deines TKS/Frästisches gesteckt hast…RESPEKT.

Ich werde wahrscheinlich vieler deiner Ideen und Anregungen übernehmen um mir ein ähnliches Teil zu bauen.

Eine Frage bleibt mir aber: Ich habe gelesen das man beim Fräsen immer gegen die Fräsrichtung arbeiten soll. Passt das bei dir mit dem Parallelanschlag der TKS und der Fräse? Oder müsstest du mit dieser Vorgabe auf der „Rückseite“ des Tisches Fräsen?

Beste Grüße und Bleib gesund…

Gruß Rolf

Hallo Rolf,

vielen Dank! Das passt so. Ich schiebe den Parallelanschlag der TKS rechts neben den Fräsereinsatz wenn ich vor dem Untergestell stehe. Ich habe nur immer noch keine gute Idee, wie ich einen vernünftigen Fräsanschlag an den Parallelanschlag bekomme, um damit den Fräser auch bspw. zur Häfte unter dem Fräsanschlag platzieren zu können. Löcher möchte ich nicht in den Parallelanschlag der TKS bohren. Falls du also eine Idee hast, melde dich gerne :)

Gruß

Florian

Moin,

auch ich möchte mich für die tolle Anleitung bedanken. Du hast mich ebenfalls von der Dewalt TKS überzeugt aber auch ich muss noch ein paar Wochen warten bis meine kommt.

Wie weit bist du mit deiner Konstruktion rechts neben dem Fräser? Ich überlege mir dann am hinteren Brett des Fräsanschlages 2cm nach oben überstehen zu lassen und dieses dann mit Minieinhandzwingen an den TKS Parallelanschlag zu klemmen.

Mit freundlichen Grüßen

Mathias

Hi Mathias,

ich bin mittlerweile eher am überlegen, zwei Löcher in den Parallelanschlag zu bohren. Einerseits bin ich davon überhaupt kein Freund. Andererseits wäre das die solideste und sicherste Lösung für einen Fräsanschlag. Ich habe da auch schon eine grobe Konstruktion im Kopf. Muss ich bei Gelegenheit mal angehen.

Hallo Florian,

tolle Anleitung. Ich warte derzeit auch auf meine 7492. Leider mit Lieferzeit im Moment. Für den Fräsanschlag hätte ich folgende Idee:

https://www.youtube.com/watch?v=53rtu1wmoAc&t=1648s

(ab Minute 8:25)

Hier mal gesehen und kommt ohne Bohrung am Parallelanschlag aus.

Woanders hatte ich mal die Variante gesehen, dass quasi eine Kiste über den Parallelanschlag gestülpt wurde. Das Video finde ich aber leider nicht wieder.

VG

Arne

Lieber Florian

bin mir gerade am Überlegen, ob die Tischkreissäge DeWALT DWE7492 allenfalls etwas für mich wäre. Eigentlich hätte ich gedacht, dass ich das Untergestellt ebenfalls dazu kaufen würde. Aber Dein Unterschrank mit Frästisch ist natürlich schon der absolute Hammer, wow. Und dann noch Deine detaillierte Beschreibung mit Fotos ist ein Knüller. Das hat Dich sicher sehr viel Zeit in Anspruch genommen, ganz herzlichen Dank dafür.

Herzliche Grüsse aus der Schweiz (Raum Zürich)

Thomas

Hallo Florian,

ja Säge ist weg und mal schauen, was sie machen und wie lange es dauert. Eigentlich müssen sie aus meiner Sicht die Zahnradkonstruktion austauschen und dann wäre es i.O.

Mach weiter so mit deinen Projekten.

Grüße, Dennis

Wow … Das nenn ich mal ausführlich … Top Arbeit .. danke dafür ..

Hallo Florian, die bisher beste Anleitungen die ich gesehen habe. Klar machen viele andere auch Anleitungen, aber nicht mit solchen Detailaufnahmen und Maßangaben wie Du. Kann man nur sagen, „Daumen hoch“

Hätte gerne am WE mit dem Nachbau angefangen, aber bei meiner DWE 7492, stimmt der Parallelanschlag nicht. Die Zahnräder vorne und hinten laufen nicht gleichmäßig, deswegen ist der Anschlag immer schief. 4 Wochen auf die Maschine gewartet und dann das :-(

Aber das Projekt ist nur aufgeschoben nicht aufgehoben.

Beste Grüße aus der Nähe von Mannheim

Dennis

Servus Dennis!

Wow, das ist ärgerlich! Ich hatte 5 Wochen auf meine gewartet – da fiebert man endlich der Lieferung entgegen und dann sowas :/ Ich schätze Montags-Sägen gibts überall. Trotzdem ärgerlich – auch weil bei mir alles in bester Ordnung war und du dadurch ja ähnliche Erwartungen hast – zurecht ja auch. Auch wenn das jetzt vielleicht auf Grund der langen Wartezeit schlimm klingt – aber ich empfehle dir, die Säge umzutauschen und nicht selbst Hand am Parallelanschlag anzulegen. Die Säge sollte ab Werk vernünftig eingestellt bei dir ankommen. Ich hoffe für dich, dass die Abwicklung schnell über die Bühne geht und drücke dir auf jeden Fall die Daumen! Und vielen Dank für das Lob! :)

Gruß

Florian

Servus,

Wirklich top dein Projekt.

Angenommen man würde es dir abkaufen wollen mit den Maschinen so wie es ist,

Was müsste man dafür hinblättern?

Servus Hannes,

puh, also alleine die TKS und die Oberfräse machen knapp 1.000 Euro aus. Das Material für den Unterschrank ca. 200 Euro – wären wir also bei 1200. Ohne den Arbeitsaufwand. Jetzt kannst du dir grob überschlagen, was man noch aufschlagen müsste, damit was hängen bleibt. Aber ich mache das hier nicht mit dem Ziel die Dinge zu verkaufen. Ich kann nur jeden hier dazu animieren, die Projekte nachzubauen – die detaillierten Pläne und die ausführliche Anleitung sollten eine super Hilfestellung sein. Es geht nichts über das Gefühl, selbst ein Projekt erfolgreich abgeschlossen zu haben! :) Einfach Schritt für Schritt vorgehen, auch wenn das Projekt am Anfang zu umfangreich aussieht. Ist alles machbar und man benötigt keine überwältigenden Tischler-Fähigkeiten dazu – ich bin ja selbst auch kein gelernter Tischler sondern nur ein Bastler :)

Gruß

Florian

Hahaha … man möchte mit einer Tischkreissäge und Oberfräse arbeiten, traut sich aber nicht den Untertisch zu bauen. DAS ist genau der Anwendungsfall dafür! Arbeitet mit den Geräten! Lernt sie kennen. Macht eure Fehler und lernt daraus. Das ist doch genau das, worauf es ankommt und woraus auch sicherlich dieser Blog entstanden ist.

Ich habe mir auch einen Frästisch gebaut, mit dem ich meine Erfahrungen sammeln konnte. Jetzt bin ich noch am überlegen, ob es die 7485 oder die 7492 werden soll. Mir gefällt deine Kombination auch sehr gut. Vielen Dank für deine Müde :)

Digger, das ist der absolute Kracher! Vielen Dank für den Aufwand, den Du betrieben hast, den Tischbau zu dokumentieren.

Grüße, Andreas

Danke Dir für das Lob, Andreas! :)

Hey, ich finde, es ist richtig gut geworden! Danke für deine Mühe die Anleitung zu erstellen. Das wird mir sicherlich helfen.