Doppelgehrungsanschlag selber bauen? Kein Problem! In diesem Beitrag zeige ich dir, wie du dir einen Doppelgehrungsanschlag für Tischkreissägen mit Standard 3/4 Zoll Nuten selber bauen kannst. D.h. diesen Doppelgehrungsanschlag kannst du auf DeWALT Tischkreissägen (DWE7492, DW745, etc.), Makita2704 oder anderen Tischkreissägen mit Standard 19mm Nut benutzen. Wie du den Doppelgehrungsanschlag bauen kannst, und welche Materialien du benötigst, erfährst du unten im Beitrag.

Nachfolgend habe ich dir alle Werkzeuge und Materialien verlinkt, die du benötigst, um dir selber einen Doppelgehrungsanschlag zu bauen.

* = Affiliatelinks / Werbelinks

Als Amazon-Partner verdiene ich an qualifizierten Verkäufen.

Werbung / Anzeige

Benötigtes Werkzeug

- Akkuschrauber*

- Kappsäge* oder Handsäge*

- Tischkreissäge*

- 10mm Forstnerbohrer*

- 6mm Holzbohrer*

- 3mm Holzbohrer*

- 6,5mm Metallbohrer*

Benötigtes Material

- Minitec Profil*

- Minitec Gehrungsverbinder*

- [4 St.] Minitec Montagewinkel inkl. Nutensteine und Schrauben*

- [2 St.] zusätzliche Minitec Nutensteine

- Sperrholzplatte 755x335x12mm*

- Nut-Schiene 300mm*

- [2 St.] 120x19mm Buche Rundstab

- [2 St.] M6x25 Senkkopf Schraube*

- [4 St.] Holzschraube 4x20mm*

- [4 St.] Unterlegscheibe 5,3x20mm*

Materialkosten: ca. 50-60€

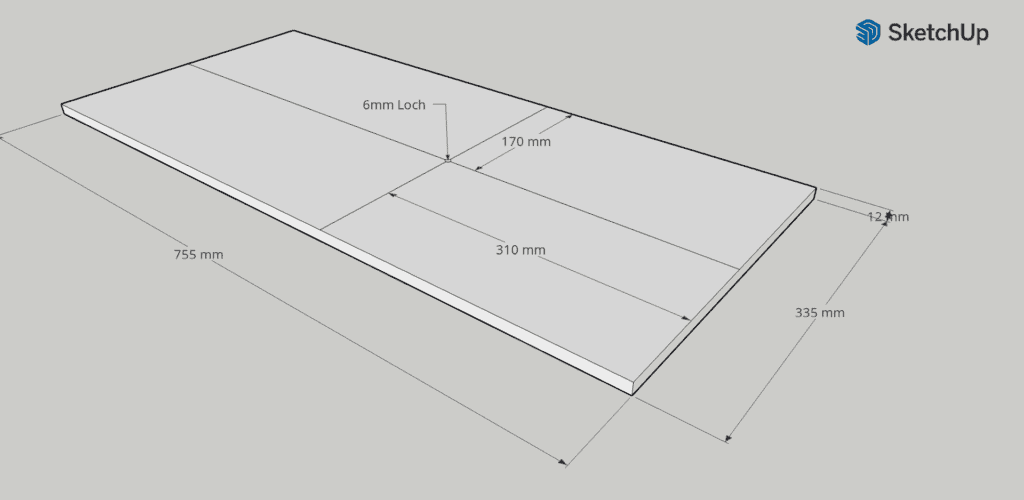

Konstruktionszeichnung – Doppelgehrungsanschlag

Doppelgehrungsanschlag selber bauen – Rahmenbedingungen

Die zentrale Komponente dieses Doppelgehrungsanschlags ist das 90 Grad Aluminiumprofil. Dieses musst du nicht selbst auf Gehrung sägen, sondern kannst die Komponente bereits vormontiert in dieser Form bestellen – so habe ich es ebenfalls gemacht. Bei den Profilen handelt es sich um 30x30mm Aluprofile von der Firma Minitec. Mit der zweiten Konstruktionszeichnung oben, kannst du dich an Minitec wenden und folgende Leistungen bestellen:

- 2x 400mm Profil 30x30mm (jeweils an den Enden auf Exakt 45 Grad gesägt)

- Gehrungsverbinder

- Entsprechende 8,2mm Bohrung setzen und Montage des Gehrungsverbinders

- 4x Montagewinkel mit Nutensteinen und Schrauben

- 2x zusätzliche Nutensteine

Exakt so bin ich auch vorgegangen und habe das Profil vormontiert erhalten – perfekt! Am besten nimmst du Kontakt über das Kontaktformular von Minitec* auf und beschreibst deinen Wunsch.

Wer mehr über die MiniTec Lösungen erfahren möchte, kann sich über ein kostenloses Online-Seminar einen Überblick über deren Profilbaukasten machen. Mit solchen Profilen lassen sich im Prinzip unzählige hilfreiche Vorrichtungen für die Werkstatt bauen. Auch die beliebten Linearlager, -führungen und ganze Linearmodule bietet MiniTec an. Zum Seminar kommst du hier:

Die zweite, wichtige Komponente ist die Schiene*, die in der T-Nut des Sägetisches läuft. Ich habe eine 300mm Variante gewählt, damit der Doppelgehrungsanschlag-Schlitten relativ früh satt in der Nut des Sägetisches liegt. Je länger die Schiene ist, desto später greift sie in voller, „spielfreier“ Form. Auf Amazon gibt es leider nur 300mm Varianten ohne Aushebelsicherung an den Enden (die kleinen Scheiben, die im breiteren Teil der T-Nut laufen). Daher habe ich auf 300mm Aluschienen* von Banggood.com zurückgegriffen. Die Schiene habe ich oben in der Materialliste verlinkt.

Falls du dich fragst, ob dieser China Shop seriös ist, kann ich dir den Beitrag über meinen Selbstversuch mit dem Shop empfehlen:

Holzplatte für den Doppelgehrungsanschlag

Zunächst sägst Du dir aus einer 12mm Sperrholzplatte oder einer passenden Restholz Platte ein 755x335mm großes Stück heraus (siehe Konstruktionszeichnung). Die genauen Maße sind nicht so wichtig. Abweichungen sind völlig in Ordnung. Die breite von 335mm solltest du aber schon mindestens haben. Nachdem später die Schiene montiert ist, wird noch ein schmaler Streifen beim ersten Schnitt mit dem Schlitten abgesägt – ähnlich wie bei einer Führungsschiene für Handkreissägen.

Letzte Aktualisierung am 9.07.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Nut-Schiene montieren

Nachdem du die Holzplatte zugesägt hast, können die Bohrungen für die Schiene* gesetzt werden. Die Schiene wird über die zwei äußeren, freien Löcher mit der Holzplatte und dem Gehrungswinkel verbunden. Die Löcher, um die es geht, sind im folgenden Bild mit grünen Pfeilen markiert.

Den ersten Bohrpunkt auf der Holzplatte kannst du der Konstruktionszeichnung entnehmen. Die Schiene wird mit 16cm Versatz zur Außenkante auf der Holzplatte montiert. Die Bohrung liegt dann 17cm von der Außenkante der Holzplatte entfernt.

Mit einem Streichmaß*, das auf 16cm eingestellt ist, kannst du die Schiene so platzieren wie in den Bildern. Nachdem du das erste 6mm Loch gebohrt hast, kannst du die Schiene am ersten Loch mit einer Schraube provisorisch fixieren (einfach die M6 Schraube durchstecken und mit einer passenden M6 Mutter festziehen, damit die Schiene an Ort und Stelle bleibt). Das zweite Loch kannst du nach gleichem Schema bohren: Unbefestigtes Ende der Schiene mit Streichmaß parallel zur Kante der Holzplatte ausrichten. Loch ankörnen und dann durchbohren.

Das zweite Ende der Schiene befestigst du genauso – das alles ist nur provisorisch und wird noch durch den Winkel abgelöst.

Schlitten initial auf Maß sägen

Aktuell ist der Schlitten noch breiter als der Abstand zwischen T-Nut-Schiene und Sägeblatt der DeWALT DWE7492. Um den Überstand abzusägen führst du den Schlitten mit der befestigten Schiene ein mal durch die T-Nut über die Tischkreissäge.

Bohrungen für die Feineinstellung setzen

Die Nut-Schienen besitzen auf der Seite, die durch die Holzplatte verdeckt wird, noch kleine Plastik Distanzringe, die zur Feineinstellung dienen. Mit dieser Schraube (im Bild mit dem grünen Pfeil markiert) kann das Spiel der Schiene eingestellt werden.

Damit diese Schrauben (bei der 300mm Schiene sind zwei Stück vorhanden) später von oben zugänglich sind, müssen entsprechende Löcher auf der Holzplatte gebohrt werden.

Zunächst markierst du dir die Position der Einstellschrauben.

Danach bohrst du im korrekten Abstand zur Markierung ein größeres Loch. Ich habe hierfür einen 10mm Forstnerbohrer* genutzt.

Die Schrauben zur Feineinstellung sind nun von oben mit einem Innensechskant Schlüssel erreichbar.

M6 Gewinde an Schiene aufbohren

Die Schiene wird am Ende des Projektes über einen M6 Nutenstein im Gehrungswinkel an der Holzplatte festgezogen. Damit die Schiene auf Zug befestigt werden kann, ist entweder eine M6 Schraube mit Teilgewinde nötig oder man muss die zwei Löcher der Schiene leicht aufbohren. Da ich keine M6 Schraube in 25mm Länge, mit Senkkopf und mit Teilgewinde finden konnte, habe ich das Gewinde in der Aluschiene aufgebohrt. Das geht ganz leicht mit einem 6mm oder 6,5mm Metallbohrer*.

Die M6x25mm Senkkopf Schraube* muss am Ende wie im Video locker durch das Loch fallen. Der Senkkopf zentriert die Schiene automatisch und ist nötig, damit die Schraube nicht in der T-Nut des Sägetischs schleift. Ein leichter Überstand des Schraubenkopfes ist bei der DeWALT DWE7492* aber auch kein Problem.

Doppelgehrungsanschlag selber bauen – die Endmontage

Nun kann die Endmontage des Doppelgehrungsanschlags erfolgen. Der Gehrungswinkel wird über zwei Nutensteine und die M6 Senkkopf Schrauben mit der Schiene und der Holzplatte verbunden. Das alles wird mit einem Schraubendreher gut angezogen, damit alles auf Zug montiert ist.

Das einführen des ersten Flügels vom Gehrungswinkel geht leicht von der Hand. Nutenstein locker auf eine der beiden M6 Schrauben drehen und dann die erste Seite des Gehrungswinkels drauf schieben. Noch nicht von unten festziehen! Wir benötigen ein wenig Flexibilität für die zweite Seite.

Die Montage des zweite Flügels des Gehrungswinkels wird eine Geduldsprobe. Zunächst führt man den Nutenstein in das Aluprofil ein. Den Nutenstein musst do so weit in das Profil schieben, damit er exakt über der Schraube sitzt, die in den Nutenstein greifen muss.

Ist diese Herausforderung gemeistert, kannst du beide Schrauben von unten festziehen.

Im Prinzip ist der Schlitten so nutzbar und bereits fertig. Allerdings können noch zwei Griffe auf die Schienen montiert werden damit das Handling erleichtert wird und der Umgang mit dem Schlitten auch sicherer wird.

Griffe anfertigen und montieren

Aus einem 19mm Buche Rundstab sägst du zwei je 120mm lange Stücke ab. Danach bohrst du an beiden Seiten mit einem 3mm Holzbohrer* mittig ein Loch, das zur Befestigung dient.

Als nächstes montierst du die Montagewinkel auf der Oberseite der Aluprofile und ziehst sie locker an. Danach verschraubst du die Rundhölzer mit den Montagewinkeln. Ich habe hierfür 4x20mm Holzschrauben und 5,3x20mm Unterlegscheiben genutzt.

Danach kannst du die Griffe beliebig positionieren und endgültig auf dem Aluprofil festziehen. Ich habe die Griffe 15cm von der Spitze entfernt befestigt. Achte darauf, dass zwischen deinen Händen und dem Sägeblatt immer ausreichend Abstand liegt!

Gehrungsanschlag selber bauen – Fazit

Der DIY Doppelgehrungsanschlag ist nun einsatzbereit. Kontrolliere vor jedem Einsatz den festen Sitz aller Schrauben damit du sicher arbeiten kannst! Nutzung von Schraubensicherung kann zusätzlich die Sicherheit erhöhen.

Was hältst du von der Konstruktion? Ein erster Probeschnitt sieht vielversprechend aus. Die Werkstücke werden abwechselnd am vorderen und am hinteren Flügel angelegt und gesägt. Somit ist immer ein passender 90 Grad Winkel sichergestellt. Letzte Herausforderung bei den Gehrungen ist dann „nur“ noch, dass alle gegenüberliegenden Rahmenteile gleich lang sein müssen.

Wenn dir das Projekt „Doppelgehrungsanschlag selber bauen“ gefallen hat, oder falls du Fragen hast, melde dich einfach in den Kommentaren! Wie findest Du den Doppelgehrungsanschlag?

Falls Dir meine Arbeit gefällt und Du mir auch auf Instagram folgen willst, suche nach “timbertime_blog” auf Instagram.

Weiterführende Links:

Transparenz:

Dieser Beitrag entstand in freundlicher Zusammenarbeit mit MiniTec. Die MiniTec Profile habe ich zunächst selbst aus Überzeugung gekauft und gezahlt. Die Kooperation entstand im Nachhinein. Ich vertrete und beschreibe dennoch stets meine freie und ehrliche Meinung!

7 Kommentare

Hei, ich habe den Anschlag für eine Bosch GTS 10 XC gebaut, hat super geklappt.

Aber sag mal, wie hast du denn den Alu Winkel mit der Spitze 45 grad zum Sägeblatt ausgerichtet?

Die Gehrungen sind zwar jetz sehr schön, aber der Winkel ist nicjt 90 grad.

Hallo Hannes,

freut mich, dass dir das Projekt gefällt!

Du kannst beispielsweise einen 45 Grad Anschlagwinkel aus dem Metallbereich nehmen. Das sollte gut klappen!

Gruß

Florian

Sehr schöner Beitrag, wie hast du das dann verwirklicht, daß die gegenüberliegenden Hölzer immer gleich lang sind ?

Gruß

Hell

Hallo Hell,

du kannst zum Beispiel mit einer Schraubzwinge ein Stück Holz als Anschlag an das Aluprofil klemmen. Ist das Werkstück länger als das Aluprofil, hilft leider nur noch genau nachmessen und dann ebenfalls mit einer Zwinge oder einem Niederhalter das Werkstück zu fixieren. Gehrungen sind wirklich nicht einfach und ich kämpfe auch regelmäßig damit. Eben weil es nicht nur auf einen einzigen Parameter wie den Winkel ankommt. Es muss am Ende alles zusammenpassen.

Gruß

Florian

Servus timberland,

Ich habe mir deinen gehrungsanschlag geklaut und habe anstatt der Griffe eine kreg spannzange angebracht. Nun kann ich Materialien auch spannen und auf gehrung Sägen. Klappt super.

Danke für deine Idee.

Servus Hannes,

gern geschehen! Durch die Nuten in den Metallprofilen kann man sich unzählige Helfer für den Anschlag bauen – Niederhalter, Klemmen, Anschläge zum wiederholgenauen Ablängen und so weiter :)

Gruß

Florian

Ein Doppelgährungsanschlag ist sehr interessant, vor allem bei der Bearbeitung von Metall. Hier kann es natürlich auch bei eingesetztem Alu zu Graten kommen, weswegen die Kanten verrunden sinnvoll ist.