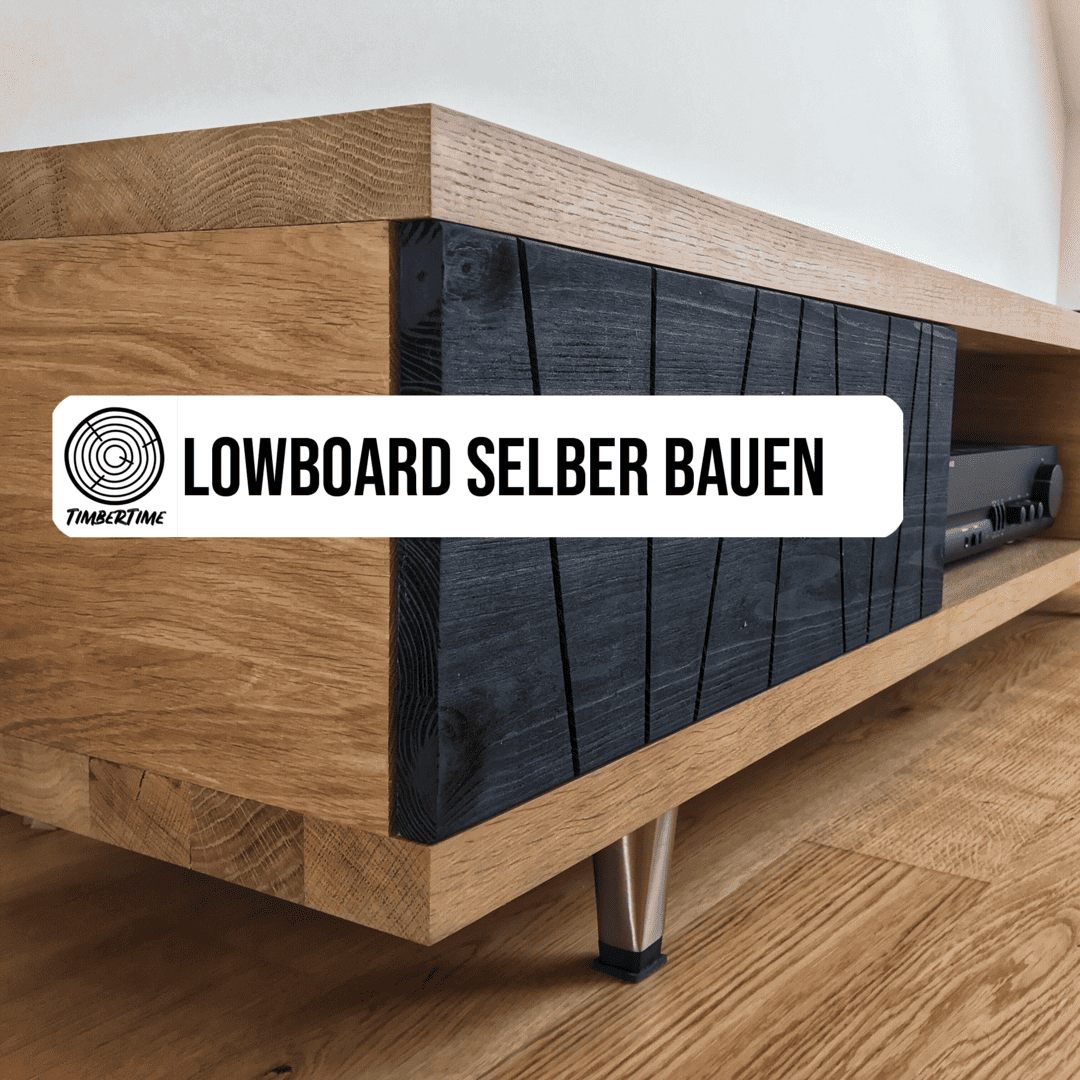

Du findest Massivholz-Möbel wunderschön aber etwas teuer? Im folgenden Projekt findest du eine Schritt für Schritt Anleitung, wie Du Dir ein Designer Lowboard selber bauen kannst.

Nachfolgend habe ich Dir alle Werkzeuge und Materialien verlinkt, die Du für die Umsetzung des Projektes benötigst.

* = Affiliatelinks / Werbelinks

Als Amazon-Partner verdiene ich an qualifizierten Verkäufen.

Benötigtes Werkzeug

- (Oberfräse*)

- Kappsäge*

- Handkreissäge*

- Akkuschrauber*

- Exzenterschleifer*

- Schraubzwingen*

- 17mm Nutfräser*

- 35mm Forstnerbohrer*

Benötigtes Material

- [14 St.] 60x40x1600mm Kantholz Eiche*

- [16 St.] 50x20x400mm Leiste Eiche*

- [2 St.] 200x540mm Kiefernleimholzbrett 18mm stark*

- [4 St.] Edelstahl Möbelfuß*

- [4 St.] Topfscharnier*

- [16 St.] Trapezverbinder*

- [12 St.] Holzschraube 3,5x25mm*

- V-Nutfräser*

- Holzbohrer*

- Zentrierbohrer*

- Holzbeize schwarz*

- Holzleim*

- Öl zur Oberflächenbehandlung*

- Bohrschablone*

Materialkosten: ca. 250 €

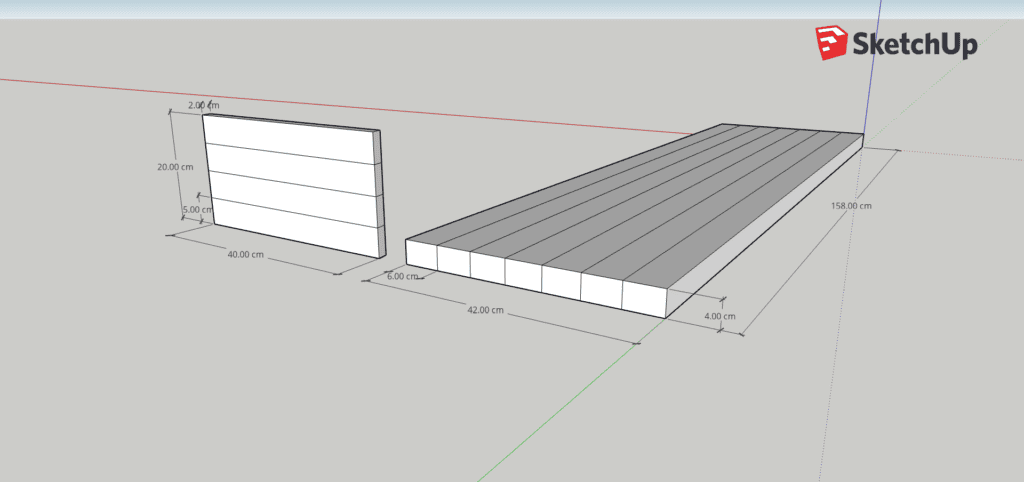

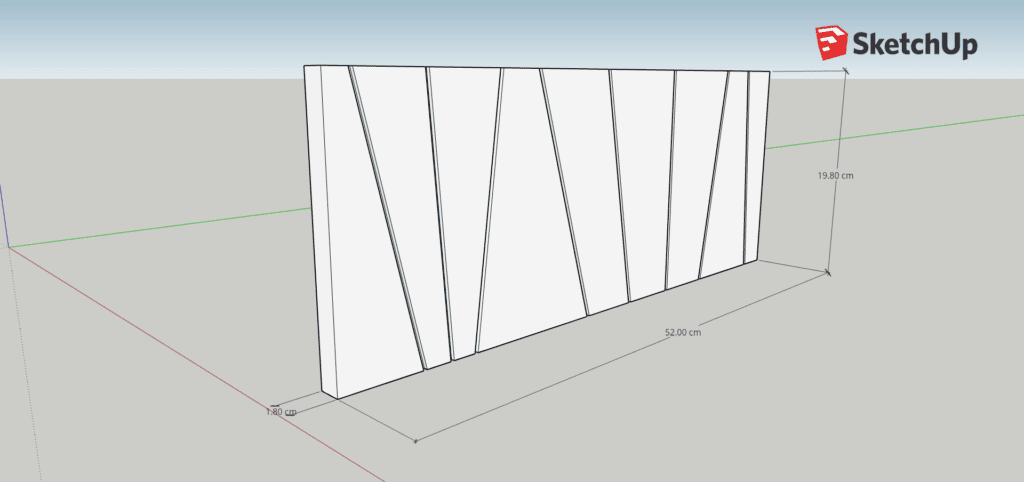

Konstruktionszeichnungen

Vorüberlegungen – Design

Die Maße des Lowboards habe ich bewusst gewählt. Jedes Fach ist 50cm breit. Gängige Verstärker, Spielekonsolen, Mediaplayer etc. haben hierin genügend Platz. Das mittlere Fach ist für einen Verstärker gedacht. Ich selbst nutze in dem Lowboard einen Slim Verstärker, der eine geringe Höhe hat. Somit bleibt noch genügend Luft nach oben, ohne dass der Verstärker überhitzt. Solltest Du einen großen Verstärker besitzen und möchtest diesen in dem Lowboard verstauen, empfehle ich Dir die Wände des Lowboards höher zu bauen. Auf Rückwände habe ich bewusst verzichtet, um bei der Verkabelung der Geräte im Lowboard flexibel zu bleiben.

Weiterhin wollte ich, dass keine vertikalen Elemente zu sehen sind, wenn man frontal auf das Lowboard schaut. D.h. die Türen müssen die Wände des Lowboards komplett verdecken. Das hat Auswirkungen auf die Wahl des Topfscharnieres! In diesem Fall müssen unbedingt Topfscharniere gewählt werden, die einen außen liegenden Anschlag besitzen. Weder die Scharniere mit innen-liegendem Anschlag, noch eines mit Mittelwandanschlag erfüllt diese Voraussetzung. Die richtigen Scharniere habe ich in der Material-Liste verlinkt.

Als Besonderheit wollte ich schwarz gebeizte Türen. Damit das Möbelstück optisch ansprechender wird und nicht zu simpel ist, werden in die Türen noch Nuten eingefräst. Auf Griffe habe ich verzichtet, um das minimalistische Design zu unterstreichen.. Um diesen modernen Akzent zu unterstützen habe ich mich für Möbelfüße aus Edelstahl entschieden.

Heraus kommt ein Lowboard aus massivem Eichenholz mit flachem Profil, das dezente aber moderne Designmerkmale besitzt.

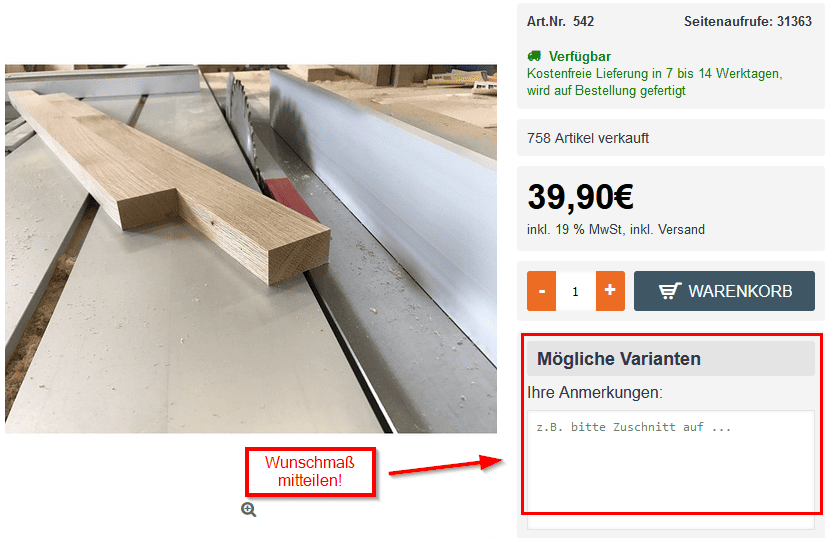

Korpusplatten

Das komplette Lowboard wird aus einzelnen Kanthölzern* bzw. Holzleisten gebaut, die verleimt werden. In den Konstruktionszeichnungen seht ihr die Maße der horizontalen Korpusplatten und der vertikalen Korpuswände. Beginnen wir mit den großen Korpusplatten. Die großen Kanthölzer für die obere und untere Korpusplatte habe ich mir bei dieholzmanufaktur24.de* in meinem Wunschmaß 1600mm bestellt.

Was es beim verleimen von Massivholz zu beachten gibt, um späteres wölben oder „schüsseln“ zu vermeiden, erfährst Du im Beitrag „Wenn Holz Arbeitet – Tipps für das Verleimen von Massivholz“.

Zunächst ordne Dir 7 Kanthölzer (Dimensionen 60x40x1600mm) nebeneinander an, sodass Du insgesamt auf eine Tiefe von 42cm für das Lowboard kommst.

Nun kannst du die Kanthölzer einfach miteinander verleimen. Hierbei ist es wichtig genügend Schraubzwingen* zu verwenden.

Nutze an beiden Enden der Korpusplatte am besten zusätzlich noch weitere Schraubzwingen*, um sicherzustellen, dass die Kanthölzer alle in etwa auf gleicher Höhe zusammengeleimt werden. Im folgenden Bild siehst Du, wie die Konstruktion an den Enden aussehen sollte. Nur nicht vergessen, die Leisten in Backpapier oder ähnliches einzuwickeln damit diese nicht mit verleimt werden.

Das ganze machst Du zwei mal um die obere und die untere Platte für das Lowboard zu bauen. Trotz dieser Konstruktion wirst Du zwischen den einzelnen Kanthölzern* einen minimalen Versatz haben. Das kannst Du später mit meiner Vorrichtung zum planfräsen (Hier gehts zum Projekt) korrigieren. Alternativ hilft auch ein Gang zum lokalen Tischler :)

- Spannkraft bis zu 1.500 N

- Parallele Spannflächen mit extra großen Auflageflächen

- Spannen verschiedener Formen, rund um die Schiene

- Universell einsetzbar

- Leicht und handlich

Letzte Aktualisierung am 9.07.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Abrichten, auf Maß sägen und schleifen der Korpusplatte

Um den minimalen Versatz zwischen einzelnen Kanthölzern zu korrigieren und eine einzige glatte Oberfläche zu schaffen, kannst Du entweder diese Planfräsvorrichtung (Hier gehts zum Projekt) nutzen oder nach Möglichkeit beim ortsansässigen Tischler vorbei schauen und gegen kleines Geld die zwei Platten durch den Dickenhobel schieben lassen. Das geht deutlich schneller und bringt ein Klasse Ergebnis.

Aber auch mit der erwähnten Vorrichtung funktioniert es. Mit diesem Prinzip habe ich schon eine komplette Werkbank plangefräst.

Damit beide Platten an den Enden eine saubere Kante haben, musst Du noch mit der Handkreissäge* die beiden Enden der Platten ablängen. Damit die Oberfläche noch richtig glatt und angenehm wird, kannst Du noch in mehreren Durchgängen mit einem Exzenterschleifer* die Oberfläche schleifen. Ich habe mich hierbei Stück für Stück bis Körnung 240 hochgearbeitet. Am besten ein Schleifpapier Set* mit einigen Abstufungen der Körnung nutzen.

Wer mag, kann die 90° Kanten der Platte noch minimal brechen. Ich habe hierfür einfach einen Klotz Restholz und eine alte Schleifscheibe vom Exzenterschleifer* genutzt. Alternativ kannst du auch die Oberfräse* und einen Abrundfräser* oder einen Fasenfräser* hierfür nutzen.

Wenn alles funktioniert hat, sieht das Ergebnis folgendermaßen aus.

Korpuswände

Die 4 Wände, die die einzelnen Fächer voneinander trennen habe ich aus 2cm dicken Eichenleisten hergestellt. Mit der Kappsäge* und der Nutzung eines Anschlags kannst du wiederholgenau 16 Stücke der Leisten* in 42cm Länge schneiden. Am Ende wird die zusammengeleimte Platte dann nochmal an beiden Enden gekappt, damit die Kanten gerade sind. Deshalb die 2 cm mehr Länge als eigentlich am Ende nötig.

Jeweils 4 Leisten leimst Du nun nach dem gleichen Prinzip wie bei den Korpusplatten zusammen.

Überschüssigen Leim kannst Du direkt mit einem Tuch abwischen. Das macht das schleifen später deutlich einfacher.

Wenn Du alle 4 Wände zusammengeleimt hast, sind das schon alle Teile, die Du für den Korpus benötigst. Zuletzt musst du nur noch die Seitenteile auf die finale Länge sägen. Mit der Kappsäge* funktioniert das problemlos.

Zuletzt musst Du die Seitenwände nur noch kurz abschleifen, das wars!

Türen

Wie bereits am Anfang erwähnt, sollen die Türen komplett auf den Stirnseiten der Seitenwände aufliegen und diese von vorne verdecken. Gleichzeitig sollen die Türen nicht weiter hervorstehen, als die obere und untere Korpusplatte. Um das zu erreichen, musst Du einerseits Topfschraniere* mit einem außen-anliegenden Anschlag verwenden. Andererseits musst du die Dicke der Tür (plus 2mm Spielraum) einberechnen und die Seitenteile entsprechend kürzer anfertigen als die obere und untere Korpusplatte tief ist. Auf der folgenden Konstruktionszeichnung wird es klarer.

Im Gegensatz zum Rest des Lowboard habe ich mich bei den Türen für günstiges Kiefernleimholz* entschieden. Die Bretter gibt es in gängigen Breiten (in diesem Fall 20cm). Das wichtigste Argument für Kiefernholz und gegen Eichenholz ist aber die Aufnahmefähigkeit von Beize*. Hartholz nimmt Beize deutlich schlechter auf als Weichholz. Was es sonst noch dabei zu beachten gilt, erfährst du im späteren Kapitel des Beizvorgangs.

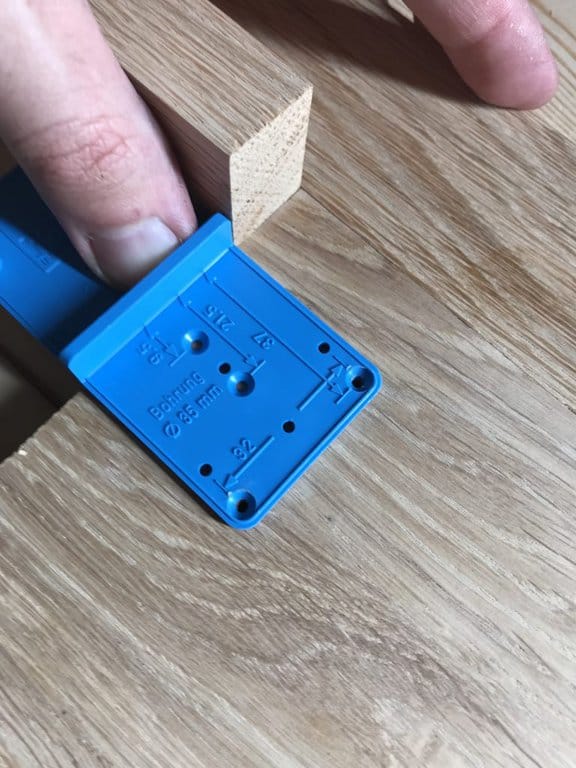

Zunächst sägst du das Leimholzbrett* auf die gewünschte Länge von 54cm (50cm Fachlänge und jeweils 2cm für die Seitenwände, die links und rechts verdeckt werden sollen. Danach musst du das Holz mit 180er Körnung anschleifen, bevor die Beize* aufgetragen werden kann. Aber bevor das gemacht wird, müssen die Bohrungen für die Topfscharniere* gesetzt werden. Damit hier kein Fehler passiert, kann ich Dir nur empfehlen mit einer Bohrschablone zu arbeiten. Diese Schablone* wird ggf. viel Frust ersparen und kostet nicht die Welt.

In die Tür kommt das Teil des Scharnieres mit dem Topf. Die zugehörige Halterung wird an der Seitenwand fixiert.

Lege Dir eine der äußeren Seitenwände bereit und setze dort die Schablone* an. Am besten wie im Bild zu sehen, mit einem Reststück einen Anschlag bauen. Das kannst Du dann bei dem Brett für die Tür ebenso verwenden und die Bohrungen sind automatisch auf der exakt gleichen Höhe. Um die Präzision weiter zu erhöhen, kannst du einen Zentrierbohrer* verwenden. Diesen setzt du auf der Schablone an. Damit bohrst du exakt in der Mitte des Loches der Schablone. Es zahlt sich am Ende aus und erhöht die Chance, dass am Ende auch wirklich alles zusammen passt, deutlich!

Alternativ kannst Du auch mit einem Körner die Bohrpunkte über die Schablone ankörnen und danach einen herkömmlichen Holzbohrer ansetzen. Achtung: nicht zu tief bohren!

Nachdem Du die Löcher gebohrt hast, kannst du die Scharnieraufnahme bereits an der Seitenwand verschrauben. Um das Gegenstück des Scharniers an der Tür zu verschrauben, verwendest du wieder die Bohrschablone und den entsprechenden Anschlag. Hierbei musst du mittig das Loch für den Topf mit dem 35mm Forstnerbohrer* bohren. Diesen Punkt am besten wieder ankörnen und beim bohren darauf achten, nicht zu tief zu bohren. Das Brett ist nur 18mm dick.

Wenn du das große Loch gebohrt hast, kannst du das Scharnier einsetzen und mit dem Zentrierbohrer* die zwei seitlichen Löcher bohren.

Bevor Du das Scharnier aber fix verschraubst, muss die Tür noch gebeizt werden. Den besonderen Look bekommen die Türen noch mit eingefrästen Nuten. Hierfür habe ich mir so wie es mir gerade gefallen hat eine Leiste als Anschlag auf der Tür festgespannt und bin mit einem V-Nut-Fräser* am Anschlag entlang gefahren. Die Frästiefe habe ich auf ca. 2mm eingestellt.

Abgesehen vom beizen, sind die Türen nun fertig.

- Spitzwinkel: 60°

- Geeignet für Massivholz

- Für die Herstellung Feiner Schriftnuten und Dekorativer Ziernuten

- Original Bosch Qualität

Letzte Aktualisierung am 9.07.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Beizen der Türen

Bevor du mit dem beizen beginnst, empfehle ich dir noch die obere und untere lange Kante der Tür etwas abzuschleifen, sonst schleift die Tür später im Korpus. Ich habe ca. einen halben Millimeter auf beiden Seiten abgetragen.

Worauf muss ich beim beizen achten?

- Weichholz nimmt Beize besser auf als Hartholz

- Vorm auftragen der Beize das Holz anschleifen (180er Körnung)

- Beize vor Gebrauch gut schütteln

- Handschuhe tragen

- Beize mit Pinsel in Maserrichtung auftragen

- Überschüssige Beize nach einer Einwirkzeit von ca. 2 Minuten mit einem Tuch abtragen

- Bei beanspruchten Teilen sollte man die gebeizte Oberfläche noch versiegeln

Wenn Du die oben erwähnten Punkte beachtest, kannst Du nicht mehr viel falsch machen. Ich habe mich für schwarze Beize* entschieden weil es schlicht ist und einen tollen Kontrast hergibt. Ich habe mir die Versiegelung gespart, da die Türen wohl nicht andauernd geöffnet werden und die Oberfläche generell kaum bis gar nicht beansprucht wird. Sollte sich das als Fehler herausstellen, werde ich davon berichten und den Abschnitt anpassen!

Wenn die gebeizte Oberfläche nach 5-6 Stunden getrocknet ist, kannst Du das Scharnier befestigen und bei Bedarf schon mal mit der Seitenwand verschrauben.

Montage der Korpusverbinder

Die Teile des Lowboard sind nun soweit fertig gestellt. Jetzt muss das Möbelstück noch zusammen gebaut werden.

Welche Optionen zum Zusammenbau habe ich und auf was sollte ich achten?

Ein zentraler Punkt ist die zukünftige Zerlegbarkeit des Möbelstücks. Soll das Lowboard später mal zwecks Umzug in die Einzelteile zerlegt werden können? Falls ja, solltest du mit Möbelverbindern arbeiten. Sollte das für Dich gar keine Rolle spielen, kannst du die Teile des Lowboards auch verleimen oder innen simple Winkel anbringen und die Teile so ganz einfach zusammenschrauben. Verleimen ist allerdings nur eine Option wenn keine Stirnholzflächen verleimt werden. Diese eignen sich nicht zum verleimen. Das Stirnholz saugt den Leim zu sehr auf. Die Verbindung wird später nicht stabil genug sein. Eine weitere Alternative wäre die Nutzung von Dübeln oder Flachdübeln in Verbindung mit Holzleim.

Mir war wichtig, dass ich das Lowboard wieder auseinander bauen kann. Zudem wollte ich nicht mit Pocketholes arbeiten und auch keine Winkel zum verschrauben anbringen. Also musste ich mich für eine der vielen Möbelverbinder entscheiden. Letztendlich fiel die Wahl auf sogenannte Trapezverbinder*.

Diese sind relativ einfach in der Handhabung und sorgen für eine sehr stabile Verbindung mit der Möglichkeit alles beliebig oft wieder zerlegen zu können.

Die Trapezverbinder* bestehen aus zwei Teilen, von denen je ein Teil auf die zu verbindenden Flächen geschraubt wird. Damit die Verbindungen bei geschlossenen Türen unsichtbar sind, habe ich Die Trapezverbinder ausschließlich auf den Innenseiten der Türfächer angebracht.

Die großen Trapezteile werden auf den Seitenwänden angebracht. Hierbei gibt es einen zentralen Punkt, der ganz wichtig ist. Die Kante des Verbinders darf auf keinen Fall auch nur minimal über das Holz hinausragen. Sollte das der Fall sein, wird später beim Zusammenbau ein Spalt zwischen den entsprechenden Teilen sei. Um das zu vermeiden habe ich ein dünnes Metall-Lineal als Abstandhalter beim festschrauben der Trapeze benutzt.

Das Gegenstück zum Trapez wird an der Korpusplatte befestigt.

Genaues Arbeiten ist beim Anbringen der Verbinder wichtig. Zwar lassen die Verbinder noch leichtes Spiel zum Verschieben zu aber dieses ist nur minimal.

An jeder Seitenwand werden insgesamt 4 Trapezverbinder* befestigt – zwei an der oberen und zwei an der unteren Kante. Das sorgt für genügend Stabilität. Hier wackelt später nichts!

- Mit dem Beschlag können Sie beispielsweise eine Seitenwand mit einer Abdeckplatte ganz einfach verbinden

- Durch die innovativen Beschläge von Hettich werden Ihrer Fantasie im Möbelbau keine Grenzen gesetzt und Ihre Ideen lassen sich ganz einfach umsetzen

- Der Verbindungsbeschlag besteht aus vernickeltem Zinkdruckguss und ist daher sehr robust, stabil und langlebig

- Technische Details: Toleranzfeld von 4 mm durch Langloch / Maße 15,8x40x20,5 mm

- Im Lieferumfang sind 4 Aufschraub-Verbindungsbeschläge enthalten

Letzte Aktualisierung am 9.07.2025 / Affiliate Links / Bilder von der Amazon Product Advertising API / Irrtümer bei Produktangaben vorbehalten

Montage der Standfüße

Bei den Standfüßen* habe ich mich für Edelstahlfüße* entschieden. Die sehen hochwertig aus und passen gut zum Rest des Lowboards. Die Füße habe ich Dir in der Materialliste verlinkt.

Die Montage ist denkbar einfach. Die Befestigungsplatte oben kann durch lösen der unteren Schraube abgenommen werden.

Damit alle Füße im gleichen Abstand zur vorderen und seitlichen Kante montiert werden, nutzt Du am besten ein Streichmaß* zur Markierung.

Wo genau du die Füße montierst ist natürlich Dir überlassen.

Die Befestigungsplatte der Füße dient nun als Bohrschablone. Kurz mit einem 3mm-Holzbohrer* vorbohren und danach kann alles fix mit dem Boden des Lowboards verschraubt werden.

Danach nur noch die Füße auf die Befestigungsplatte schrauben und das war’s.

Oberflächenbehandlung

Abgesehen von den Türen benötigt der Korpus ebenfalls noch eine Oberflächenbehandlung. In diesem Fall wollte ich ein Finish, das möglichst natürlich aussieht und die Maserung nicht zu extrem anfeuert. Leinölfirnis scheidet daher aus.

Ich habe mich für eine Öl-Wachs-Mischung (OSMO Topoil 3068*) entschieden, die auch auf Küchenarbeitsplatten genutzt werden kann. Das Ergebnis ist schlicht und gefällt mir bei diesem Möbelstück sehr gut. Mit Leinölfirnis wäre mir das Lowboard zu dunkel geworden.

Überschüssiges Öl kannst Du abwischen. Am besten trägst du das Öl zwei bis drei mal auf. Das fertige Möbelstück hat einen relativ natürlichen Look und ist dennoch geschützt.

Zusammenbau des Lowboards

Hierbei arbeitest Du am besten zu zweit. Alleine geht es zwar auch, ist aber knifflig. Die Wände kannst Du einfach auf die untere Platte stecken und die mittige Schraube anziehen, damit Zug auf die Verbindung kommt.

Wenn das erledigt ist, setzt Du am besten bereits die Türen ein. Noch kommst Du ohne Probleme an die Scharniere und kannst diese entsprechend einstellen.

Zuletzt muss „nur“ noch die obere Platte auf acht Trapezverbindern* gleichzeitig eingesetzt werden. Die genaue Ausrichtung der Teile ist zu zweit deutlich einfacher machbar. Wenn die Platte korrekt auf den Verbindern ausgerichtet ist, muss die Platte mit etwas Nachdruck in die Trapeze geklipst werden.

Wenn die Platte sauber eingerastet ist, kann durch zudrehen der mittig platzierten Schraube die Verbindung stramm gezogen werden. Die Verbindung wird wirklich sehr stabil!

Ein kurzer Schraubenzieher ist hierfür hilfreich.

Das war’s! Das Lowboard ist fertig. Wie Du Dir einen dazu passenden Couchtisch baust, erfährst du in meinem Couchtisch-Projekt.

Doch lieber Holz Lowboard kaufen?

Der Aufwand ein Massivholz Lowboard eigenständig zu bauen ist ohne Abrichte nicht zu unterschätzen. Wer, genau wie ich, zunächst eine Vorrichtung zum Planfräsen bauen muss, wird einiges an Zeit und Aufwand investieren müssen.

Die Alternative? Schaut euch beispielsweise in den Möbelhäusern von XXXLutz um und schaut in deren Sortiment nach Holz Lowboards. Auch an deren Online Shop sollte man denken. Dort ist das komplette Sortiment stets auf einen Blick erkennbar. Lowboard online kaufen* kann also auch attraktiv sein! Manchmal sind dort sogar exklusive Online Produkte enthalten, die es so im Möbelhaus gar nicht gibt. Rein schauen lohnt sich also!

Falls Dir meine Arbeit gefällt und Du mir auch auf Instagram folgen willst, suche nach „timbertime_blog“ auf Instagram.

7 Kommentare

Hall Florian,

zuerst einmal Glückwunsch für das tolle selbstgebaute Longboard.

Ich plane gerade ein Sideboard aus Eichenholz zu bauen und habe dabei diese Seite bei google gefunden.

Ich bin totaler Anfänger was das Arbeiten mit Holz angeht.

Deine Beschreibung hat mir auf jeden Fall ein paar gute Ideen geliefert.

Vor allem die Verbindung der einzelnen Teile durch die Trapezverbinder gefällt mir.

Das sieht mir nach einer einfachen und wieder lösbaren Holzverbindung aus.

Ich hätte jetzt einfach mal die Frage, ob nach 4 Jahren immer noch alles perfekt zusammen passt?

Gab es Probleme duch dehnen oder zusammenziehen des Holzes?

Wenn du es heute nochmals bauen würdest, würdest du alles wieder so machen?

Grüße

Julian

Hallo Julian,

also das Lowboard steht noch und ich erfreue mich tatsächlich immer noch jeden Tag daran. Die Trapezverbinder sind zwar nicht unsichtbar im inneren aber wirklich sehr stabil. Ich empfehle dir auch die Metallvarianten zu nehmen (gibt es auch aus Plastik). Und unbedingt die originalen von Hettich – die sind qualitativ hochwertiger. Verzogen hat sich bisher noch nichts – wahrscheinlich auch weil die Trapezverbinder alles so solide zusammenhalten. Was ich heute anders machen würde: die Innenwände bzw. Seitenwände würde ich von der Holzmaserung her Vertikal statt Horizontal ausrichten. Dann sieht es noch einheitlicher aus. Ansonsten musst du dir überlegen, ob du im linken und rechten Fach Geräte, die mit einer Fernbedienung bedient werden sollen unterbringen möchtest. Ist das der Fall, solltest du statt Holztüren vielleicht eher einen Rahmen mit schwarz bespanntem Akustikstoff oder ähnlichem verbauen.Und ich würde zumindest links und rechts im Fach mittlerweile Rückwände einbauen (mit Hilfe einer Nut – ähnlich wie bei meinem Hängeschrank. Das Projekt kannst du dir auch mal anschauen). Sollten da Kabel durch die Rückwand müssen, könnte man einfach mit einer Lochsäge einen durchlass reinbohren.

Viele Grüße

Florian

Moin.

Mal eine Frage zur Festigkeit, bzw Haltekraft der Topfbänder. Welche hast du genommen um zusätzliche Halterungen zu verhindern?

Gruß aus HH

Mark

Hallo Mark,

die verwendeten Topfscharniere habe ich oben im Beitrag in der Materialliste verlinkt. So schwer sind die Türen ja nicht.

Gruß

Florian

Hallo Florian,

das ist ein sehr schönes Lowboard. Ich hätte aber eine Frage: Du hast Langholz mit Querholz verbunden – also den Deckel und Boden mit den Seitenteilen und den Trennwänden. Das macht so ja eigentlich nicht, weil das Holz unterschiedlich arbeitet. Ich habe gesehen, dass die Trapezverbinder Langlöcher haben. Reicht das aus, damit der Deckel und Boden ohne Probleme quellen und schwinden können? Oder ist die Verbindung insgesamt zu fest?

Gruß

Christian

Hallo Christian,

guter Punkt, den du da ansprichst. Ich habe die Teile auch bewusst nicht miteinander verleimt – das wäre vermutlich keine gute Idee gewesen. Ob die Trapezverbinder genug Spiel für das Quell- und Schwindverhalten des Holzes zulassen kann ich dir leider nicht zu 100% sicher beantworten. Was ich dir aber sagen kann ist, dass das Lowboard immer noch astrein dasteht und sich keinerlei Risse oder ähnliches gebildet haben. Auch mit den relativ knapp zugesägten Türen habe ich keine Probleme. Sie haben noch zu keinem Zeitpunkt geklemmt (hätte durch schwindendes Holz ja durchaus sein können).

Ich hoffe ich konnte dir damit weiterhelfen!

Gruß

Florian

Hallo Florian,

vielen Dank für die schnelle Antwort, damit hast Du mir weitergeholfen.

Grüße aus KL

Christian